Plasmabeschichtung für Kunststoffverpackungen

Vision in 3 D

Quelle: Amcor

Der Standort Neuhausen in der Schweiz, unweit des Rheinfalls, ist seit Jahren als Entwicklungs- und Innovationszentrum für Verpackungslösungen bekannt. Auch unter der neuen Regentschaft von Amcor wird diese Tradition fortgesetzt.

Ein aktuelles Projekt des Entwicklerteams beschäftigt sich mit der dreidimensionalen Beschichtung von Hohlkörpern, Behältern oder Teilen aus Kunststoff. Ziel ist eine deutlich bessere Barriereleistung der endgültigen Verpackung, die zugleich mehr Funktionalität und Sicherheit bieten soll. Letztlich sind auch die Aspekte der Nachhaltigkeit zu berücksichtigen.

Viele Verpackungssysteme bestehen aus mehreren Komponenten. Becher und Deckel, Tube und Schraubverschluss, Beutel und Spendersystem die Beispiele lassen sich beliebig fortsetzen. Für die Lebensmittelindustrie wie auch für pharmazeutische Anwendungen benötigen die Märkte immer leistungsstärkere Verpackungslösungen, die entweder besonders lange Haltbarkeitszeiten gewährleisten oder mit Hilfe von Sterilisationsverfahren möglichst keimarm hergestellt werden sollen.

Dr. Markus Dippel arbeitet als Projektleiter in Neuhausen an einer Anlagenkonzeption im Labormaßstab, die anorganische Beschichtungen auf Behälter oder Teile aus den gängigen Massenkunststoffen (PS, PP oder auch PLA als Beispiel für einen Biokunststoff) aufbringt. Das heute zu Amcor Flexible Packaging Europe and Americas zugehörige Entwicklungszentrum in Neuhausen verfügt über eine langjährige Expertise auf dem Gebiet der Vakuumbeschichtung und verfolgt das Ziel, diese Prozesstechnik gemeinsam mit Maschinenbaupartnern zur Marktreife zu entwickeln, um das Verfahren dann entweder in Lizenz anzubieten oder an interessierte Unternehmen zu verkaufen. Die Endstufe kann eine Inline-Anlage aus diversen Komponenten sein, die alle Stufen der Packmittelherstellung bis hin zur 3-D-Beschichtung beinhaltet.

Quelle: Amcor

Mit dem Rüstzeug der erfolgreichen Entwicklung zweidimensionaler Beschichtungen (das Ceramis®-Verfahren, SiOx-Beschichtung für die Folienveredelung) in Alcan-Zeiten widmet sich Wolfgang Lohwasser und sein Mitarbeiter Dr. Markus Dippel jetzt den Behältern und Spritzgussteilen. Das Beispiel Becherfertigung wird dabei in zweierlei Richtung betrachtet.

Innen- oder Außenbeschichtung

In drei Schritten zur neuen Lösung: Unabhängig davon, ob der Becherhersteller auf Spritzguss (einschließlich IML/In-Mould-Labelling), Thermoforming oder Blasformen setzt, das 3-D-Coating ist mit allen diesen Verfahren kompatibel. Somit entstehen im ersten Schritt einer Inline-Becherfertigung die Gebinde, die der Anwender bzw. der Hersteller nach entsprechenden Vorgaben benötigt. Denn die Wahlfreiheit des Herstellers in puncto Materialeinsatz, Transparenz, Form- und Farbgebung soll ausdrücklich erhalten bleiben. Daher besteht auch die Wahl beim Beschichtungsverfahren: Im zweiten Schritt können sowohl metallische als auch transparente Schichten aufgebracht werden. Letztlich ist es das vom Füllgut definierte Leistungsspektrum der Verpackung, das die Entscheidung für eine Innen- oder eine Außenbeschichtung des Behälters fallen lässt.

Quelle: Amcor

Die im Vakuum erzeugte Beschichtung kann nämlich sowohl auf die Innenseite als auch auf die Außenwand von Behältern aufgebracht werden. Limitierender Faktor bei der Innenbeschichtung ist die Geometrie des Behälters: Zu Beachten sind eine große Öffnung wie auch das Verhältnis von Durchmesser zur Höhe. Die Außenbeschichtung dagegen kann nach Angaben des Entwicklerteams prinzipiell auf jede Form und Größe aufgebracht werden.

Der 3. Schritt besteht in einer Lackierung; die außen aufgebrachte anorganische Barriereschicht benötigt einen Schutzlack, um ein Verkratzen und nachträgliche Beschädigung zu vermeiden. Bevorzugt werden hier UV-härtende Systeme eingesetzt.

50 nm für mehr Sicherheit

Die von Amcor entwickelte Plasmabeschichtung mit anorganischen Substanzen bringt eine Barriereschicht von ca. 50 nm auf. Das Coating reduziert die Aufnahme von Wirkstoffen und Aromen aus dem Produkt in das Packmaterial sowie die mögliche Migration von Bestandteilen der Verpackung in das Packgut. Auch der Wirkstoffverlust z. Bsp. aus pharmazeutischen Produkten wird unterdrückt. Derzeit laufen diverse Migrationsmessungen bei Amcor, die unterschiedliche anorganische Coatings wie auch Gebindematerialien beinhalten. Das höchste, anzustrebende Ziel sind inerte Kunststoffverpackungen für Lebensmittel oder Pharmazeutika.

Spritzgussteile bieten interessantes Anwendungspotenzial

Der Einsatz des 3-D-Coatings ist für den wachsenden Bereich der Spritzgussteile besonders vorteilhaft. Zunehmend übernehmen spritzgegossene Teile wichtige Funktionen in Verpackungssystemen; ob als Öffnungs- bzw. Wiederverschlusslösung für Flaschen, Beutel oder Tuben oder als Schraubdeckel bis hin zu Portionspackungen oder Spezialteilen (Ports) für die enterale Ernährung, um nur einige Beispiele zu nennen. Die neue Beschichtungstechnologie birgt für diese Teile den Vorzug, dass sie bei Verwendung in sterilisierfesten Verpackungen nicht dem Phänomen des retort shock unterliegen. Damit kann ein bei EVOH-basierten Barriereverpackungen oft zu beobachtendes Problem gelöst werden.

Auch für Produkte aus dem Spritzguss gilt, sie können in jeder beliebigen Farbe oder transparent gefertigt werden: das Coating passt sich an.

Barriere auch für Nichtbarrierematerialien

Quelle: Amcor

Ein weiteres Einsatzgebiet für das 3-D-Coating sieht das Entwicklungszentrum Neuhausen in Kunststoffen für Verpackungen, die von Haus aus keine hohen Barrierefunktionen erfüllen. So könnten Schalen für Frischfleisch oder ähnliche Produkte mit der hauchdünnen Barriereschicht überzogen werden und dem Inhalt deutlich längere Haltbarkeit bei gleichzeitig erhöhter Produktsicherheit mit auf den Weg gegeben werden. Auch eine Verpackung auf Basis von PLA oder beschichtetem Karton kann durch das Coating aufgewertet und für ein größeres Einsatzspektrum verfügbar gemacht werden.

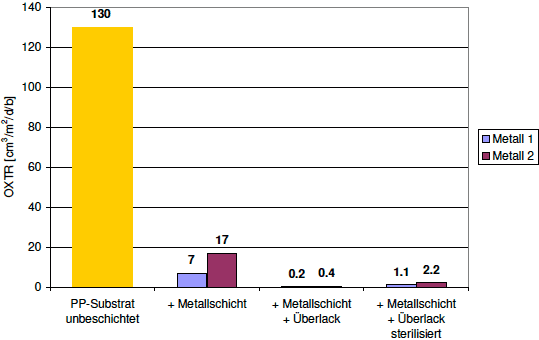

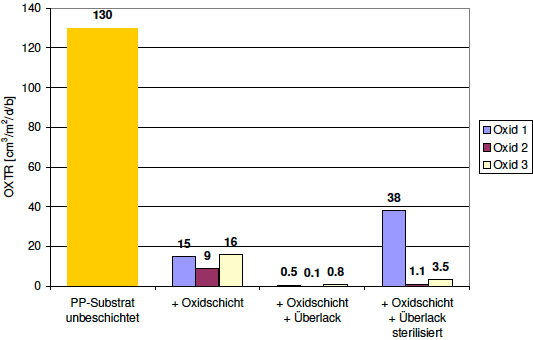

Die Entwicklung befindet sich in einem Stadium, in dem weitere Detailarbeit gezielt in Kooperation mit interessierten Marktpartnern geleistet werden kann. Dass Amcor jetzt den Weg an die Öffentlichkeit sucht, dient auch der Ermittlung weiterer Marktpotenziale sowie der Betrachtung individueller Fragestellungen von möglichen Anwendern. Da das 3-D-Coating mit unterschiedlichen Metall- oder Oxid-Schichten arbeiten kann, sind viele Anwendungsmöglichkeiten offen. In den Charts, die die Ergebnisse von Diffusionsuntersuchungen an Packmittelkonstellationen zeigen, wird eine klare Tendenz sichtbar: Das Verfahren verbessert Barriereeigenschaften, es ist für sterilisierbare Verpackungen geeignet und erhöht damit insgesamt das Leistungsprofil einzelner Behälter aus preisgünstigen und gut zu verarbeitenden Kunststoffen für die Massensegmente.

Die Kombination hochleistungsfähiger Fertigungslinien für Becher zum Beispiel mit einer integrierten Beschichtungskammer und entsprechenden Einrichtungen für die Lackierungen ist darstellbar. Weitere Herausforderungen will das Team in Neuhausen gemeinsam mit interessierten Marktpartnern meistern. Dazu bietet es ein Verfahren an, das höchstmögliche gestalterische Freiheit bei der Packmittelherstellung erlaubt und zugleich die Sicherheit und Langlebigkeit von Füllgütern steigert.

(st)