Fraunhofer AVV Ultraschallsiegeln

Ultraschall besser als sein Ruf

Quelle: Fraunhofer AVV

Wie es dazu bereits in den IVLV Nachrichten! (Ausgabe 2-2009) hieß, wird Ultraschallsiegeln für die Verpackungsindustrie zunehmend interessant, weil es im Vergleich zum Wärmekontaktsiegeln viele Vorteile bietet: z.B.

Warmnahtfestigkeiten, (die Naht wird direkt nach dem Siegeln gekühlt, deshalb besteht auch kein Problem mit Hot-Tack, kürzere Prozesszeiten, schmalere Siegelnähte (dadurch Packmitteleinsparungen) und hohe Toleranz gegen Nahteinschlüsse.

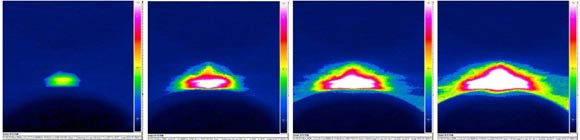

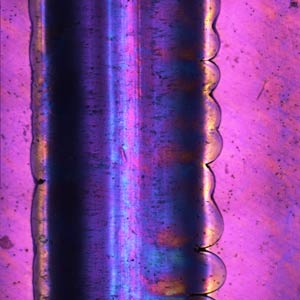

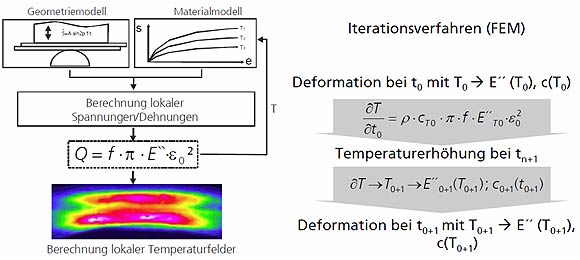

Ziel des Projektes war die Untersuchung des Zusammenhangs zwischen verschiedenen Materialparametern und der Ultraschall-Schweißbarkeit der Folien. Das Fraunhofer AVV untersuchte mittels einer speziellen Messvorrichtung die Dämpfung verschiedener Monofolien im entsprechenden kHz-Bereich und den damit verbundenen Erwärmungsvorgang im Material mittels IR(Infrarot)-Thermografie. Gleichzeitig wurden Materialanalysen von der zweiten Forschungsstelle, dem Süddeutschen Kunststoffzentrum (SKZ) in Würzburg durchgeführt. Dabei werden u.a. Schmelzenthalpie (Energiemenge, die zum Aufschmelzen des Polymers benötigt wird) und Viskosität ermittelt und Dynamisch- mechanische Analysen (DMA) durchgeführt, um den Prozess des Ultraschallsiegelns besser zu verstehen. Aus verschiedensten PE und PP-Typen wurden Folienverbunde kaschiert, um die Erkenntnisse von den Monofolien auf reale Verbundschichten übertragen und überprüfen zu können.

Quelle: Fraunhofer AVV

Beim Ultraschallsiegeln wird mittels mechanischer Schwingung eines unbeheizten Werkzeugs gefügt. Die Frequenzen reichen je nach Werkzeug von 20-70 kHz. Durch die oszillierende Belastung erwärmen sich die Polymere aufgrund innerer Reibung und Relativbewegung der Fügepartner. Deshalb muss die Wärme nicht mehr von Außen durch das Material in die Fügezone gebracht werden, sondern entsteht in der Naht. Die Dämpfung als Materialparameter ist ein Maß dafür, wie viel der durch Oszillation eingebrachten Energie ein Material in Wärme umwandelt.

Bei der Vorstellung der Projektergebnisse im November 2010 fasste Sascha Bach (TU Dresden) zusammen, dass zu den Vorteilen des Ultraschalls generell folgende Faktoren zählen:

- Kurze Prozesszeiten sind möglich, besonders bei dicken Packstoffen

- Unempfindlichkeit gegenüber Nahtkontamination

- Kalte Werkzeuge (das Thema Hot-Tack ist unrelevant; schnelle Parameter und Formatwechsel und geringere thermische Belastung des Produktes)

- Möglichkeit der Prozessüberwachung

- Geringe Verschmutzung des Werkzeugs

- Verschweißung aller thermoplastischen Materialien

- Kein Aufheizen notwendig.

Aber es gibt auch Schattenseiten, so wird als nachteilig erkannt:

- Höhere Investitionskosten

- Hohe Anforderungen an Maschinenkonstruktion und Werkzeugausrichtung

- Aufwändige Werkzeugkonstruktion

- U.u. hohes Geräuschniveau

- Staubentwicklung ist möglich (Abrieb bei kontinuierlichen Verfahren)

- Höherer technologischer Aufwand und viel Know-how des Personals erforderlich.

Quelle: Fraunhofer AVV

Das Seminar gab verschiedenen Herstellern von Ultraschall-Geräten und -Technologie Gelegenheit, das Thema jeweils aus der eigenen Warte darzustellen. Unternehmen wie Telsonic, Branson, Sonotronic oder Herrmann Ultraschalltechnik widmen sich seit vielen Jahren den spezifischen Anforderungen der Verpackungstechnik mit Blick auf den Einsatz ihrer Technologie zum Siegeln, Schweißen oder Schneiden. Neben der Automobilindustrie, in der der Ultraschall längst zu einer festen technischen Größe avanciert ist, kommt besonders dem Umstand, dass dem Maschinenpersonal beim Einsatz von Ultraschallgeräten ein umfangreiches Wissen vermittelt werden muss, eine entscheidende Rolle zu. Vielfach scheuen Unternehmen vor der Einführung der Technik deswegen zurück. Dass diese Hürde genommen werden kann, zeigen Praxisbeispiele wie die Entstehung des Cyclero (Huhtamaki) oder der Einsatz von Ultraschall bei der Herstellung von Getränkekartons z.B. bei TetraPak. In beiden Fällen kann das Ultraschallsiegeln seine besonderen Vorzüge hervorragend zur Geltung bringen.

Quelle: Fraunhofer AVV

Bei der Herstellung des jetzt seit fünf Jahren im Markt eingeführten Verpackungssystems Cyclero dient das Ultraschallsiegeln dazu, die Mantel-Boden-Verschweißung sowie die Siegelung von Deckel und Ring der flexiblen Verpackung sicher zu gewährleisten, wie Referent Tobias Rogner (Huhtamaki Ronsberg) vortrug.

Im Falle TetraPak zeigte Magnus Rabe auf, wie es dem Unternehmen dank einer eigenen Entwicklung gelungen ist, die Verpackungsvariante TetraBrik EdgeTM mit Hilfe von Ultraschall-Technik mit der gewünschten Geschwindigkeit (7.000 Packungen/h) auf engstem Raum zu siegeln und zu trennen. Die Eigenentwicklung von Tetra Pak wurde notwendig, da nach Unternehmensaussage kein am Markt verfügbares System in den notwendigen Abmessungen verfügbar war. Dank der sehr umfangreichen Forschungs- und Entwicklungskapazitäten der Firma war es möglich, die konventionellen Kernelemente des Ultraschalls (Sonotrode, Booster und Converter) auf so kleinem Raum zusammenzufassen (patentierter "Transducer") dass die Maschine zur Herstellung der Tetra Brik EdgeTM heute mit einer passenden Ultraschalleinheit zum Siegeln und Trennen ausgestattet werden kann.

Quelle: Fraunhofer AVV

Um den generellen Einsatzmöglichkeiten des Verfahrens im Bereich flexibler Packstoffe noch näher zu kommen, plant das Fraunhofer AVV die Ausdehnung der Projektarbeit und will die Untersuchungen fortführen. Spezielle Ultraschallphänomene sollen dabei genauso unter die Lupe genommen werden wie eine Methodik zur Materialcharakteristik erarbeitet werden soll. Für 2011 bis 2013 beraumt das Institut die Projektarbeit im AiF-Projekt Ultraschallsiegeln II an. Zum Ausklang der Veranstaltung nahm Prof. Majschak die Gelegenheit wahr, für die Realisierung dieses Forschungsprojektes zu werben, um noch mehr Grundlagenwissen über die Vor- und Nachteile von Ultraschall als Fügetechnik im Verpackungswesen zu erarbeiten.

(st)