Die Zukunft der Veredelung von Flexibles

Wettbewerb von Flexo- und Tiefdruck intensiviert

Quelle: Innoform

Besonders in den letzten Jahren ist eine eindeutige Neu-Positionierung des Handels zu seinen Eigenmarken zu erkennen. Discounter und Retailer haben den Stellenwert vieler ihrer Eigenmarken auf das Niveau der großen Brands gesteigert. Somit ist auch ihr Anspruch an die Qualität der Verpackungen von Dach- und Eigenmarken deutlich gestiegen. Viele Verpackungsmittelhersteller können in Folge dessen heute kaum noch einen Unterschied im Qualitätsanspruch zwischen Brands und Handelsmarken fest machen. So ist in der Regel auch das Auswahlverhalten von Markenartikler und Handel bezüglich des Druckverfahrens nicht mehr differenzierbar. Wer entscheidet also heute, in welchem Verfahren eine Verpackung bedruckt wird? Welche Freiheiten verbleiben dem Drucker und mit welcher wirtschaftlichen Konsequenz?

Die wirtschaftlichen und qualitativen Stärken und Schwächen der Druckverfahren Tief- und Flexodruck, aktuelle Markttrends und die Einflussnahme der Kunden wurden in einer Marktstudie von print.con - Beilenhoff Consulting im Herbst 2009 beleuchtet. Die Ergebnisse wurden erstmals auf der Innoform-Tagung "Im Flexodruck veredelte Folienverpackungen; Schwerpunkt: Wiederholgenauigkeit" (November 2009) vorgestellt und bilden die Basis zu diesem INNO-LETTER.

Quelle: Innoform

Zusammenfassung und Ausblick für den Tiefdruck

Dass der Handel sich mit seinen Qualitätsansprüchen auf das Niveau der Markenartikler begibt, kann weitere nennenswerte Zuwächse für den Tiefdruck mit sich bringen. Dem steht jedoch die verbesserte Qualität und die, zumindest von einigen Herstellern benannte, höhere Wirtschaftlichkeit des Flexodrucks gegenüber.

Insofern der Flexodruck sich jedoch im Bereich Druckvorkosten für Endlosdruckformen weiter auf das Niveau des Tiefdrucks begibt, und sich diese flächendeckend durchsetzen, wird das Flexodruckverfahren Schwierigkeiten bekommen, über das Argument geringerer Kosten zusätzliche

Marktanteile des Tiefdrucks ab zugreifen. Das gilt besonders dann, wenn sich der Tiefdruck nachhaltig mit seinen Schwächen auseinandersetzt und sich in diesen Bereichen deutlich verbessert. Hohe und konstante Qualität allein sind nicht genug. Sie sind es besonders dann nicht, wenn sich der Wettbewerb kontinuierlich annähert.

Quelle: Innoform

Was leistet der Tiefdruck heute, um dem Flexodruck zu trotzen?

Wenn der Flexodruck durch moderne, zunehmend automatisierte Maschinen und neuartige Druckformen eine stetige, qualitative und produktive Weiterentwicklung durchläuft, kann der Tiefdruck Wettbewerbsvorteile nur durch eine konsequente Umorientierung oder durch Verbesserungen an der installierten Basis erlangen. Als Ansatz für jegliche Form der Verbesserung gilt es Schwächen zu identifizieren und Gegenmaßnahmen zu ergreifen. Die Schwächen des Tiefdrucks wurden im Rahmen der Studie deutlich herausgestellt bzw. sind seit jeher bekannt. Dieses sind Investitionskosten (Stahlkerne), Druckvorkosten, Lieferzeiten, Zylinderlagerung- und Handling, Rüstkosten, Anlaufmakulatur und Reinigungskosten. Doch erste Schritte in die Richtung der notwendigen Verbesserungen sind schon gemacht.

Der aktuelle Inno-Letter gibt einen Überblick über die Aktivitäten der Zulieferer zur Verbesserung der Situation. Betrachtet werden Entwicklungen zum Ersatz von Stahlkern, Technologien zur Reduzierung der Motiv-bedingte Rüstkosten und Lieferzeiten sowie die Einflussgröße der Druckmaschinen selbst.

Ein Ausblick

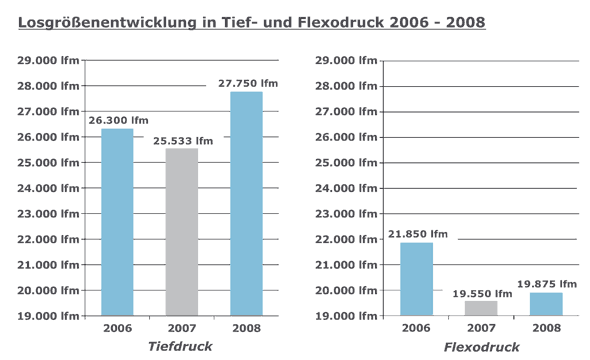

Auch wenn die Marktstudie für den Tiefdruck ein leichtes Wachstum der Losgrößen von 2006 bis 2008 belegt, so liegen die Werte dennoch weit hinter denen der Jahre, als die Druckmaschinen immer breiter wurden. Während bereits heute einige Unternehmen erfolgreich auf kleine Ballenbreiten setzen, so lag das Gros der Anlagen, welche in der jüngsten Vergangenheit im deutschsprachigen Raum in Betrieb genommen wurden, über 1.100 mm.

Allerdings nimmt das Kundeninteresse an schmaleren Breiten bei den Maschinenbauern und Druckformherstellern sichtbar zu. Doch welchen Effekt hätte der Einsatz schmalerer Maschinen für den Tiefdruck? Maßgebliche Mehrkosten zum Flexodruck werden im Tiefdruck durch Druckvorkosten, Stundensätze und Anlaufmakulatur erzeugt. Ein hoher Automatisierungsgrad

ist für den Druckformwechsel ganz besonders bei breiten Maschinen erforderlich. Auf derartige Extras kann bei schmaleren Maschinen durch leichtere Zylinder oder sogar noch leichtere, alternative Druckformen wie Sleeves verzichtet werden. Die Frage ist, welche Automatisierungen sind wirklich notwendig, um die erforderliche Qualität sicherzustellen und die Kosteneffektivität zu optimieren?

Schmalere, weniger automatisierte aber qualitativ hochwertige Druckmaschinen führen zu geringeren Kapital- und Verbrauchskosten und damit zu geringeren Stundensätzen. Dazu reduziert sich, aufgrund der geringeren Bahnbreite, die Anlaufmakulatur. Schmalere Druckformen bedingen entsprechende, deutlich geringere Druckvorkosten. Dadurch werden einige Minuten längere Rüstzeit, aufgrund weniger automatisierter Prozesse, sowie eine etwas geringere mechanische Geschwindigkeit in ihrem Stellenwert deutlich relativiert.

Am Ende verbleibt die Entscheidung natürlich bei den Verpackungsmittelherstellern, ob die maximale Automatisierung, zwecks minimaler Personalkosten und größtmöglicher Produktivität, oder das "Downsizing", sprich die Kombination der Stärken des Tiefdrucks mit dem tatsächlich Notwendigen, die Zukunft des Tiefdrucks in der flexiblen Verpackung bestimmen werden.

(st)