Lösungen für zeitgerechte Verpackungen - Sperrschichten entstehen auf vielen Wegen (Teil 2)

Folie folgt Funktion

In Fortsetzung zu Teil 1 folgt hier nun der zweite Teil des Berichts.

Siegeln: Die Achillesferse entschärfen

Die Dichtigkeit und Sperrwirkung von Einzelkomponenten einer Verpackung sind von entscheidender Bedeutung für das Gesamtsystem. So kommt der Siegelung und dem Verschweißen von Folien, besonders von Barrierefolien, auch hohe Wichtigkeit zu, um die Bemühungen um hohe Haltbarkeiten nicht an einer Stelle des Verpackungssystems zunichte zu machen.

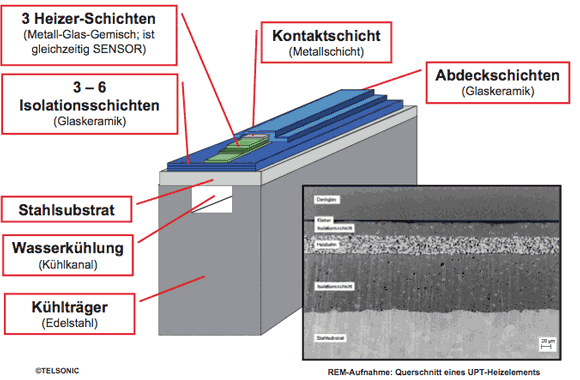

Quelle: Telsonic

Hartmut Möglich, Telsonic AG, zeigte in seinem Vortrag über "Barrierefolien sicher und dicht verschweißen mit der Kombination von Ultraschall- und Impulssiegelung" auf, dass auch ein auf dem Gebiet des Ultraschallschweißens seit Jahren gut etabliertes und erfolgreiches Unternehmen weiterdenkt: Telsonic verbindet mit den beiden Siegelverfahren das Beste aus zwei Welten, um zu optimalen Foliensiegelungen zu gelangen. Die Kombination der Vorteile aus Ultraschallsiegeln (zum Beispiel die problemlose Siegelung auch durch produktbehaftete Folien) mit denen des Impulssiegelns (ein Wärme-gestütztes Verfahren, das dazu beiträgt, den Schmelzeaustrieb zu kontrollieren) führt zu einem sicheren Ergebnis auch bei kritischen Foliensubstraten. Ultraschall-Impulssiegeln von Telsonic wird möglich, seit das Unternehmen die Cirus-Heizelemente der Firma Ropex (Bietigheim-Bissingen) in das eigene Verfahren integriert. Ziel dieser Technologie-Zusammenführung ist es, die thermischen und mechanischen Belastungen der zu siegelnden Folien auf ein Minimum zu reduzieren.

Stress vermeiden

Belastungen des Systems Verpackung-Füllgut reduzieren: Auch das ist eine mögliche Folge des Einsatzes von OTTA, dem Verfahren zur Optimierung von Autoklaveneinstellungen. Der Vortrag von Alain Fournial (Axitherm) und Till Isensee (Tilisco) machte dem Auditorium deutlich, dass das Ziel lange haltbarer Lebensmittel auf vielen Wegen erreichbar und über zahlreiche Schritte erleichtert werden kann. Das u.a. bei der Firma Metten bereits erfolgreich eingesetzte Verfahren OTTA entwickelt von A. Fournial und in Frankreich bereits bei zahlreichen Lebensmittelherstellern umgesetzt, kann sowohl dazu führen, deutliche Prozesszeitverkürzungen zu erzielen als auch Kostenreduktion durch verminderten Einsatz von Dampf und Wasser in den Autoklavenprozessen zu gewinnen.

Siehe hierzu auch:

Es geht um die Wurst / Optimierungspotenziale bei der Sterilisierung heben

So ist es mit OTTA möglich, die Stressfaktoren thermischer oder mechanischer Belastung (Druckbelastung, Flattern, Dehnen…) der Verpackungen im Autoklaven weitgehend zu reduzieren. Unter anderem sei ein ΔPmax von 0,01 bar erreichbar, erklären die Referenten – das ist Voraussetzung dafür, dass Barriereverpackungen pasteurisiert oder sterilisiert werden können, von denen das bislang als unmöglich gilt.

Wie dicht ist die Folie?

Eine schnelle Antwort auf diese Frage ist oft wünschenswert. Am SKZ haben sich Julia Botos und Thomas Hochrein dieser Herausforderung angenommen. Das Ergebnis ist eine Helium-Schnelltestmethode (atline) zur Ermittlung der Gasdurchlässigkeit von Barrierefolien, die deutlich kürzere Messzeiten erlaubt und eine schnelle Rückmeldung über die Permeationseigenschaften bietet. Mit dem Schnelltestsystem kann die Helium-Leckrate in mbar-1/s ermittelt werden. Dadurch ist frühzeitig ein korrigierender Eingriff in die Folienproduktion möglich und der Ausschuss kann reduziert werden.

An seine Grenzen stößt das Testverfahren in mehreren Punkten: Eine Vorhersage ist nur innerhalb eines Kunststofftyps möglich, es sind nur Materialkombinationen mit annähernd gleicher Permselektivität vergleichbar und es kann keine direkte Absolutermittlung (wg. z. Bsp. der unterschiedlichen Polaritäten keine Korrelation mit Wasser bzw. Wasserdampf)leisten. Doch in Zukunft, so die Referentin, wird dank weiterer Entwicklungen auch ein Einsatz bei Formkörpern (Flaschen, Becher etc.) möglich sein.

Auch PLA kann Barriere

Den Stand der Technik bei Folien von Extendo (Dubai) auf Basis von BOPP BOPLA erläuterte Dr.-Ing. Ulrich Reimers (Executive Packaging). Die gereckten, coextrudierten Folien dienen als Barriereschichten in Mehrlagenaufbauten. Dabei soll sich die Funktionsschicht in der Trägerschicht finden. Der Vorteil, so Reimers, liegt darin, dass Siegelschichten dadurch dünner und kostengünstiger werden können. Typische Anwendungsbeispiele sind Schlauchbeutelverpackungen mit sehr guten Siegelnahteigenschaften. Das Unternehmen arbeitet derzeit auch an Lösungen für die Sterilisation.

Als Innovation für 2012 kündigt Extendo die Einführung von Verpackungen mit einer BOPLA-Folie mit hoher Barriere an, die mit einem OTR von <3 cm3/m2/d (0% r.F., 23 C°) aufwartet, kompostierbar, biologisch abbaubar ist und sowohl eine Aroma- als auch Mineralölsperrwirkung haben soll. Die hochfeste Folie wird transparent und glänzend angeboten. Zielmärkte sollen die Verpackung von Wurst, Trays oder Schalen sein.

Nano-Schichten kommen

Mit dem Einsatz von plasmagestützten Verfahren zur Erzeugung von Barriereverpackungen befassten sich sowohl Karim Bahroun (IKV, Aachen) von der wissenschaftlichen Seite als auch Helmut Spaeter (Cavonic) aus der Industrie. Die Arbeitsgruppe Plasmatechnologie/Oberflächentechnik des IKV beschäftigt sich mit der Entwicklung von Prozessen und Schichtsystemen zur plasmagestützten Funktionalisierung von Kunststoffbauteilen. Ein wesentliches Ziel der Forschung ist die Ausweitung des Einsatzspektrums von Kunststoffen. Konkrete Forschungsschwerpunkte liegen zur Zeit in den Bereichen der Abscheidung von Schutz- und Funktionsschichten (z. Bsp. Barrieresteigerung, Verbesserung der Dehnungstoleranz von Barrierefolien, Haftungsverbesserung) auf polymeren Werkstoffen (z. Bsp. auf Hohlkörpern, Bahnwaren oder ebenen Substraten).

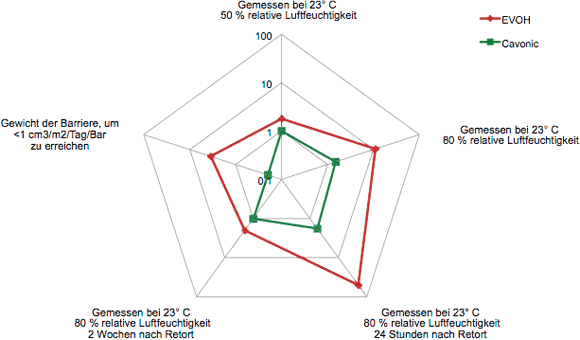

Quelle: Cavonic

Während K. Bahroun die theoretischen Erläuterungen zu den vorhandenen, unterschiedlichen plasma-gestützten Verfahren aufzeigte, widmete sich Helmut Spaeter der konkreten Umsetzung der Barrierebeschichtung für Behälter und Verschlüsse, die Cavonic zur Marktreife entwickelt. 3D-Coating-Technologien für Behälter wie Becher oder Tuben und Verschlüsse und Deckel sind das Schwerpunktthema des Unternehmens.

Siehe hierzu auch:

Spezialisten für PE-CVD und PVD an den Start gegangen

Plasmabeschichtung für Kunststoffverpackungen

Zur Erzeugung leistungsstarker Sperrschichten auf dreidimensionalen Verpackungen und -teilen bietet Cavonic transparente (SiOx, Carbon, AlOx und andere) sowie metallische Ausführungen (Al und andere) an. Sowohl die Innen- wie die Außenseite der Behälter/Teile können beschichtet werden. Eingebunden in das Gesamtsystem ist ein Spritzgussverfahren, das Tiefziehen oder auch das Blasformverfahren, das um die Plasma-Beschichtungseinheit (PECVD oder PVD/PECVD) ergänzt wird. Cavonic sieht sich als Partner für die individuelle Entwicklung und Implementierung des für den Anwender optimalen Systems. So können zunächst Fragen beantwortet werden wie: Welche Barriereleistungen erfordern die Füllgüter (unterschiedlich bei Trockenprodukten, Lebensmitteln mit keimfreier Abfüllung, Heißabfüllung, Sterilisation?) und wie gut muss die Barriere gegenüber Sauerstoff oder Wasserdampf etc. sein? Zuversichtlich zeigt sich Helmut Spaeter nach etwa einem Jahr nach Firmengründung, dass Cavonic Lösungen bieten kann, die hohe Produktivität, preiswerte Barrierematerialien, hohe Zuverlässigkeit, viel Design-Freiheit und Flexibilität und sowohl Prozess- als auch Produktsicherheit bieten kann.

Mineralöl-Migration und kein Ende

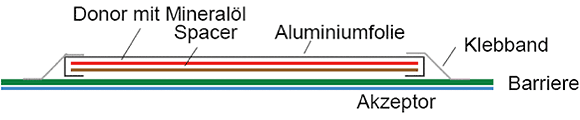

Dipl.-Ing. Heiko Diehl, BASF, betrachtete in seinem Vortrag eine Methode zur Auswahl von Barrierematerialien am Beispiel von funktionellen Barrieren gegen Mineralölmigration in verpackte Lebensmittel.

Quelle: BASF (nach: Grob, K. Kantonales Labor Zürich, April 2011)

Laut Pieringer lautet die Definition: "Eine funktionelle Barriere ist eine Mehrschichtverpackungsstruktur, bei dem eine Schicht den Massentransfer einer migrierenden Substanz durch die Verpackung in das Lebensmittel verhindert oder verzögert."

In der Praxis bedeutet das, eine Barriereverpackung verhindert, dass ungewünschte Substanzen während der gewünschten Haltbarkeitsdauer eines Lebensmittels in dasselbe diffundieren. Die Durchbruchszeit für eine migrierende Substanz muss also länger sein als die dem Produkt zugeschriebene Haltbarkeit.

BASF hat genaue Berechnungen zu den an Barrierematerialien zu stellenden Anforderungen vorgenommen - mit dem Ziel, die Materialien des Herstellers auf ihre Einsatzmöglichkeiten als Sperrschichten (in Form von Folien oder Dispersionen) in Verpackungssysteme zu integrieren. Speziell bei der Lösung des Problems migrierender Mineralölbestandteile aus papier- bzw. kartonbasierten Verpackungen sieht die BASF sehr gute Chancen für den Einsatz von Dispersionen, Beschichtungen oder Folien, die dazu beitragen, die Mindesthaltbarkeiten z. Bsp. von Cerealien oder anderen Trockenprodukten deutlich zu steigern.

Frische ist so vergänglich

Im Abschlussvortrag der Barrierefolien-Tagung von SKZ und Innoform konnte Dr. Felix Lippert, Hort Kinetix, noch einen ganz anderen Aspekt von Funktionsanforderungen an Verpackungen darlegen. Geht es nämlich um frisches Obst oder Gemüse, dessen Qualitätserhaltung und Bewahrung von Frische, so werden ganz andere Forderungen laut. Unangepasste Verpackungsmaterialien führen zu Qualitätsverlusten, weil sie entweder zu viel oder zu wenig Luft oder CO2 an das Produkt lassen. Auch die MAP-Technologie stößt hier oftmals an ihre Grenzen, was nicht zuletzt daran liegt, dass Berechnungsgrundlagen für die "richtige" Gasmischung und Verpackungsdichtigkeit daran scheitern, dass relevante Einflussgrößen nur bedingt oder gar nicht berechenbar sind.

Dr. Lippert folgert daraus, dass produktgerechte Obst- und Gemüseverpackungen auf Basis von MAP nur mit variablen Folieneigenschaften erfolgen können - dies ist über die Mikroperforation zu erreichen. Vorausgesetzt, eine Respirationsmessung des frischen Produktes liegt vor, kann die geeignete Perforationsdichte festgelegt werden und die geeignete Folie im Verpackungsprozess entsprechend perforiert werden.

Teil 1 des Artikels: Folie folgt Funktion

Spezialisten für PE-CVD und PVD an den Start gegangen

Plasmabeschichtung für Kunststoffverpackungen

Es geht um die Wurst / Optimierungspotenziale bei der Sterilisierung heben

(st)