Mit praktikablen Spezifikationen Ressourcen und Nerven schonen

Arbeiten mit Normen (Teil 3)

Quelle: Innoform GmbH Testservice

Im 3. Teil des Inno-Letters zum Thema "Arbeiten mit Normen/Spezifikationen" widmet sich der Autor Karsten Schröder, Innoform, dem Zugversuch. Kernaussage des Autors ist: "Legen Sie weniger Wert auf alte Bekannte aus dem Zugversuch wie Zugfestigkeit und Reißdehnung und mehr Wert auf den Startpunkt des Zugversuches im Messbereich des s.g. Sekantenmoduls bei 1 bis 2% Dehnung. Genau dieser Bereich ist es, der in der Praxis in fast allen Fällen über gute oder mangelhafte Laufeigenschaften oder sogar eine grundsätzliche Eignung eines Materials entscheidet. Trennen Sie sich von Prüfwerten, die für ihren Anwendungsfall keine Relevanz haben, wie in vielen Fällen die Zugfestigkeit oder Reißdehnung. Wann wird die Folie schon in diesen Grenzbereichen belastet?".

verpacken-aktuell.de fasst die Inhalte kurz zusammen; der vollständige 3. Teil des Inno-Letters erscheint auf www.innoform.de.

Festigkeiten mit dem Zugversuch bewerten - wie geht das?!

Einführend behandelt der Inno-Letter die gängigen Normen für Zugversuche (nach DIN EN ISO 527 / ASTM D 882) und deren inhaltlicher Relevanz und Aussagen. Betrachtet werden die zu erzielenden Messwerte sowie ihre jeweilige Aussagekraft bezüglich des Verhaltens einer Folie in der Praxis. Dabei verweist der Autor bewußt auch auf die Bereiche, über die ein Zugversuch keine Rückschlüsse zulässt (wie z.Bsp. Schockbeanspruchung, Widerstand gegen Ein- oder Durchreißen etc.).

Die Normen, die in Europa und der Welt für Folien (Verpackungen) relevant sind, lauten:

DIN EN ISO 527 Teil 1-3 (Ersatz für DIN 53455 in D)

- Teil 1: allgemeine Grundsätze (Begriffsdefinitionen)

- Teil 2: Form- und Extrusionsmassen (Spritzguss etc.)

- Teil 3: Prüfbedingungen für Folien und Tafeln

- Teil 3/ Berichtigungen: betrifft Probekörperabmaße.

Die Teile 1 und 3 sind hier besonders von Bedeutung. Für den Sekantenmodul, auf den später noch eingegangen wird, wird auch in Europa die amerikanische Norm herangezogen: ASTM D 882

- Für Folien besonders interessant: Secant-modulus.

Mit zu berücksichtigende Normen sind im Wesentlichen:

ISO 4593 bzw. DIN 53370 (Foliendicke).

Es gibt noch mindestens 20 weitere Normen, die aber entweder ungeeignet oder unüblich sind. Auch passiert es in der Praxis gelegentlich, dass eine völlig veraltete Norm zurate gezogen wird. Das ist grundsätzlich zwar nicht falsch, wenn diese richtig genannt wird, aber es verwirrt, da nun der Empfänger der Messwerte prüfen muss, ob die Ergebnisse mit Werten aus aktueller Normung vergleichbar sind oder nicht.

Der Autor erläutert im Weiteren Beschaffenheit und Herstellung von Probekörpern und schildert die Schwierigkeiten, normgerechte Folienstreifen aus unterschiedlichen Materialien zu erzeugen.

Einspannlängen werden ebenso reflektiert wie der Faktor der Prüfgeschwindigkeit. Diesbezüglich mit anzugeben sind:

A. Sekanten-Modul (z.B. 2% oder 1%):

Einspannlänge: l0=100 mm:

Prüfgeschwindigkeit Vprüf= 10 ± 1 mm/min (ASTM D 882)

Einspannlänge l0=50 mm:

Prüfgeschwindigkeit Vprüf= 5 ± 1 mm/min (ASTM D 882)

B. Zugfestigkeit/Dehnung bei Bruch:

- gereckte Folien und Verbundfolien (εtB ca. < 100%):

Prüfgeschwindigkeit Vprüf= 100 ± 10 mm/min - Polyolefinfolien, ungereckt (εtB > 100%)

Prüfgeschwindigkeit Vprüf= 500 ± 50 mm/min (entspricht auch ASTM D 882).

Auch das Thema Spannbacken kann einen ganzen Artikel füllen. Hier nur so viel: Es werden üblicherweise entweder glatte (plan parallele) Backen eingesetzt oder konvexe gegen plane Backen gespannt.

Auswertung des Zugversuches - einige Hinweise für Praktiker

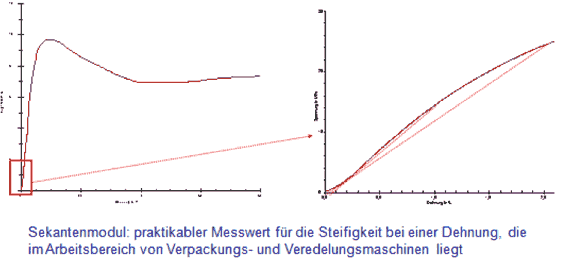

Aufmerksam macht der Autor auf den vorderen Bereich des Spannungs-/Dehnungsdiagramms. In fast allen Folienverpackungsanwendungen spielen der linear-elastische sowie der linear-viskoelastische Bereich eine Rolle. Genau in diesen leichten Verformungsbereichen (1 - 2% z.B.) werden Folien belastet. Zum Beispiel verformt eine Druckmaschine über die Bahnspannung eine PP-Folie deutlich weniger als 1%, gereckte Folien sogar noch wesentlich weniger. Auch Abpackmaschinen tun nicht viel mehr. Zum Beispiel wird eine Deckelfolie für die Versiegelung einer Schalenverpackung für Käseprodukte selbst mit alten Maschinen nie mehr als 1% lang gezogen, damit der Rapport zum Schalenformat passend gemacht werden kann. Das sind nur zwei Gründe, warum es sich lohnt, gerade den unteren Dehnungsbereich beim Zugversuch anzusehen. Man bestimmt hiermit die Zugsteifigkeit eines Materials, die mit dem s.g. 1% oder 2% Sekantenmodul beschrieben wird. Wenn man seine Prüfung beherrscht und ohnehin Zugfestigkeit etc. im Zugversuch bestimmen möchte, fallen diese Werte mit an.

Die Bestimmung des Sekantenmodul wird eingehend erläutert: Eine Sekante ist eine Gerade, die einen Kreis(bogen) in zwei Punkten schneidet. Und genau das tun wir bei der Auswertung. Wir legen eine Sekante durch den 0-Punkt des Spannungsdehnungsdiagramms und schneiden den leicht gebogenen Kraftkurvenverlauf bei z.B. 2% Dehnung des Materials. Die Auswertung ist dann denkbar einfach, wie die folgende Skizze nebst Rechnung zeigt. Das Sekantenmodul entspricht somit der Steigung der Sekante, d.h. je höher das Sekantenmodul ist, desto "steiler" verläuft der Kraftverlauf und somit die Gerade.

Quelle: Innoform GmbH Testservice

Quelle: Innoform GmbH Testservice

Folgendes hat sich in der Folienindustrie bewährt:

(ASTM D 882)

ε1= 0% Dehnung

ε2= z.B. 2% Dehnung (z.T. auch 1%) => in jedem Fall unterhalb der Streckgrenze!

Desto höher ε2 gewählt wird, desto niedriger wird der Zahlenwert des Sekantenmoduls!

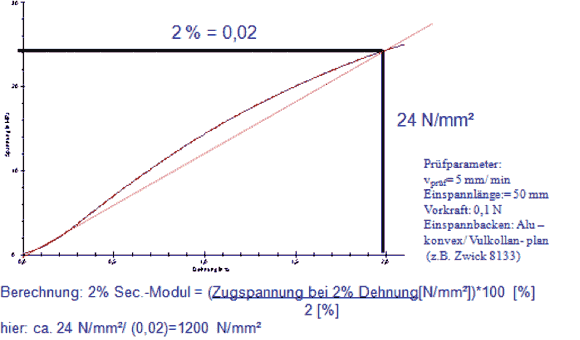

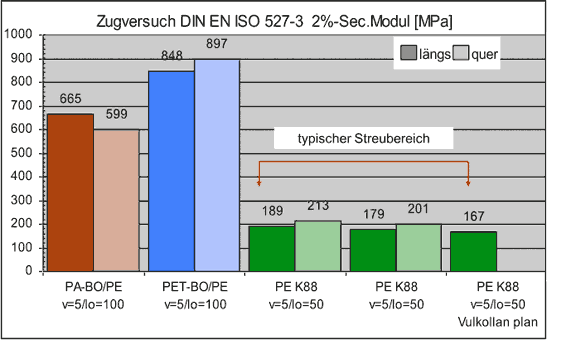

Abschließend liefert der Inno-Letter ausgewählte Diagramme, die einige typische Werte von unterschiedlich steifen und festen Folien zeigen.

Quelle: Innoform GmbH Testservice

Die ersten beiden Säulenpaare zeigen Verbundfolien, wie sie häufig verwendet werden (PA-BO/PE bzw. PET-BO/PE. Beide mit Prüfgeschwindigkeit 100 mm/min, sodass sie geringe Reißdehnungen haben. Dann folgen Säulenpaare von Standard-PE Folien mit unterschiedlichen Prüfgeschwindigkeiten (V=100 bzw v=500 mm/min). Hier sieht man deutlich, wie mit höherer Geschwindigkeit die Maximalkraft sinkt. Die letzte Säule zeigt im Vergleich noch einmal den Einfluss der Prüfbacken.

Mit dem folgenden Diagramm wird deutlich, dass man die Zugsteifigkeit prima mit dem 2% Sekantenmodul zeigen kann. Die wesentlich festeren (steiferen) Verbundfolien haben deutlich höhere Werte. Auch die etwas geringere Zugsteifigkeit des PA-BO/PE-Materials im Vergleich zum PET-BO/PE-Material lässt sich eindeutig nachweisen.

Quelle: Innoform GmbH Testservice

Die Wichtigkeit von ordentlichen, abgestimmten und durchdachten Spezifikationen wird auch durch den später folgenden, 4. Teil dieses Inno-Letters mit dem Themenschwerpunkt: "Durch- und Weiterreißeigenschaften" unterstrichen. Kostenlose Innoform Branchen-Folienspezifikationsvorlagen können formlos per E-Mail unter Coaching@innoform.de angefordert werden.