Chesapeake

Trends im Faltschachtelmarkt: Investition in einem Nischenmarkt

Quelle: Chesapeake Deutschland Branded Packaging

Für Zigarillos ist sie quasi alternativlos, bei Schokoladetäfelchen oder Kosmetik ist sie eine hochwertige Alternative zu herkömmlichen Faltschachteln: Die Kappenschachtel. Diese Spezialität unter den Faltschachteln ist europaweit ein Nischenmarkt. Gefertigt werden die aufklappbaren Schachteln nur von wenigen Unternehmen. Kappenschachteln sind preiswerter als ähnliche Weißblech- oder Kunststoffverpackungen, daher können sie sich – nicht zuletzt durch moderne servogesteuerte Maschinenanlagen – durchaus neue Märkte erobern, z. B. für flache elektronische Geräte wie Smartphones oder Mp3-Player.

Im Faltschachtelmarkt geht der Trend zu hochwertigen Veredelungen – auch im Großformat. Die großen Hersteller sind dafür gerüstet und haben kräftig investiert, um die Nachfrage zu befriedigen. Auch die Einzelteile der Kappenschachteln werden wie Faltschachteln in verschiedenen Druckverfahren veredelt. Außerdem besteht die Möglichkeit zu diversen Einsätzen aus Karton oder als Tiefzieheinsatz. Die Kappenschachtel setzt sich aus vier Einzelteilen zusammen: dem Bezug/Label, dem Deckel, dem Boden und dem Hals. Das erfordert nicht nur besonderes Know-how, sondern auch spezielle Werkzeuge und Maschinen.

Vollautomatisch und passgenau

Quelle: Chesapeake Deutschland Branded Packaging

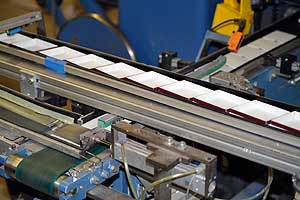

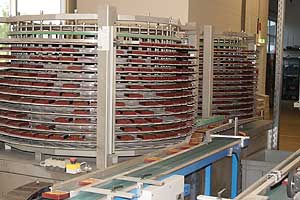

Zu den wenigen Unternehmen, die diese hochwertigen Verpackungen herstellen gehört Chesapeake Deutschland Branded Packaging. Am Standort Hiddenhausen wurde vor kurzem eine neue leistungsfähige Anlage zur Kappenschachtelproduktion in Betrieb genommen. Schon in 2010 hat Chesapeake über 64 Millionen Kappenschachteln hergestellt, das entspricht rund 10.000 Paletten Fertigware. Dank der modernen Technologie haben sich Produktionsaufwand und Fertigungszeiten nun deutlich verbessert. Die Maschine arbeitet schneller, produziert höhere Stückzahlen und es sind weniger Arbeitsschritte erforderlich. Statt in vier Einzelschritten, die früher z.B. für die Halsfertigung erforderlich waren, produzieren vollautomatische Halsautomaten heute hohe Stückzahlen in einem Arbeitsgang von der Rolle. Die Hälse werden rotativ geöffnet, beleimt und vollautomatisch auf den Boden angelegt. Die Breite des Halses entscheidet über die Höhe der Kappenschachtel. Die Formate, die auf der neuen Anlage gefertigt werden können, reichen von 40 x 70 x 8 mm bis 125 x 122 x 26 mm.

Sechs Ziehwerkzeuge verleihen den Deckeln eine leichte Wölbung. Auch die Aufdeckelung, das Zusammenfügen von Boden und Deckel, erfolgt vollautomatisch. Danach wird der Rohling mit dem Etikett bezogen. Hierbei ist eine hohe Passergenauigkeit erforderlich, schließlich fungiert das Etikett auch als „Scharnier“ das Deckel und Boden zusammenhält. Ob die Schachtel an der Längs- oder Querseite aufgeschnitten wird, hängt vom Design ab, auf jeden Fall muss sie an drei Seiten aufgeschnitten werden, damit der Deckel sich öffnen lässt. Optional kann in der vorderen Mitte noch eine Lasche in den Hals gestanzt werden, damit die Schachtel auch im Gebrauch immer wieder sicher verschlossen werden kann. Da hier besondere Präzision gefragt ist, gab es früher viel Ausschuss. „Die neuen Maschinen arbeiten passgenauer und sind weniger störanfällig. Der Ausschuss ist geringer und die Qualität der Produkte hat sich weiter verbessert“, so Michael Reich, technischer Leiter bei Chesapeake in Hiddenhausen. Heute sind 120 Takte pro Minute möglich.

Neue Märkte erschließen

Quelle: Chesapeake Deutschland Branded Packaging

Insgesamt verfügt Chesapeake am Standort Hiddenhausen über acht Kappenschachtelanlagen und zwei Halsfertigungsmaschinen. Das Unternehmen hat mit Kappenschachteln im letzten Jahr rund acht Millionen Euro Umsatz gemacht. Bei einem Gesamtumsatz von 95 Millionen Umsatz in Deutschland entspricht dies zwar nur knapp zehn Prozent, aber durch die Investition in die moderne, leistungsfähige Sondermaschine, die 1,5 Mio. Euro gekostet hat, sind die Aussichten auf weiteres Wachstum in diesem Markt gut. „Die Nachfrage nach luxuriösen, stabilen, umweltverträglichen und bezahlbaren Verpackungen steigt“, sagte Wolfgang Bahmann, Sprecher der Geschäftsführung von Chesapeake Deutschland Branded Packaging, bei der Vorstellung der Anlage Ende Mai. Dafür spreche auch, dass sich die Umsätze am Standort Melle/Hiddenhausen mit der Faltschachtel- und Kappenschachtelproduktion in den vergangenen zehn Jahren mehr als verdoppelt hätten.

Veredelung mit allen technischen Finessen

Quelle: Chesapeake Deutschland Branded Packaging

An den vier Standorten Stuttgart (Hauptsitz), Melle, Düren und Hiddenhausen produziert Chesapeake Deutschland Branded Packaging hochwertige Verpackungen aus Karton für Süßwaren, Kosmetik, Gebrauchsgüter und Tabakwaren. Mit Faltschachteln für die Süßwarenindustrie ist das Unternehmen nach eigenen Angaben Marktführer in Deutschland. In den vergangenen zehn Jahren wurden rund 65 Mio. Euro investiert, z. B. in modernste technische Möglichkeiten zur Veredelung, in Design und Formenvielfalt von Faltschachteln. Zu dem Maschinenpark gehören drei Achtfarbenmaschinen, eine davon im Format 6, eine Neunfarbenmaschine mit drei Lackwerken, Wendestation und Kaltfolie. Dazu kommen fünf Prägefoliendruckmaschinen, drei Gyrobox Klebemaschinen, drei Inline Fensterkleber, drei FormFit-Maschinen, eine Bogen-Zusammentragmaschine im 3B Format mit zehn Stationen, eine Hang-Tag-Maschine für Anhängeetiketten sowie eine Kartonierlinie für Co-Packaging.

„Wir sehen einen Trend zu immer höherer Veredelung“, erklärte Marc-Tell Klumpp, Managing Director bei der Chesapeake Stuttgart GmbH. Pioniere dieses Trends waren die Discounter, die wenig Werbung machen und daher die Verpackungen im Regal für das Produkt sprechen lassen. „Die Werbebudgets z. B. für TV gehen zurück zu Gunsten der Warenpräsentation“, so Klumpp. Das hat zur Folge, dass hochwertige Materialien eingesetzt werden und Differenzierung durch Sonderfarben ein Muss sind. Heißfolienprägung ist heute auf allen hochwertigen Verpackungen zu finden und ist auch im Großformat möglich. Im Bereich Food ist außerdem Kaltfolie auf dem Vormarsch.

In dem wichtigen Bereich Hygiene und Lebensmittelsicherheit ist Chesapeake auch gut aufgestellt: „ Wir erleichtern unseren Kunden die Last der Hersteller-Verantwortung durch gezielt transparente Produktionsprozesse und offensive Herangehensweise. Wir nehmen unsere Verantwortung, sichere Verpackungen zu liefern und damit die Lieferkette zu moderieren, sehr ernst“, so Wolfgang Bahmann.