Octal zieht positive Messebilanz

Globale PET-Nachfrage zuverlässig befriedigen

Quelle: Octal

Octal ist der Markenname der Octal Petrochemicals LLC FZC. Das Unternehmen hat seinen Hauptgeschäftssitz in Muscat (Sultanat Oman) und betreibt Vertriebsniederlassungen in den USA, in Großbritannien, Deutschland und China. Octal ist eine hundertprozentige Tochtergesellschaft der Octal Holding & Company mit 400 Beschäftigten. Im Jahre 2010 wurde ein Jahresumsatz von 430 Mio. US Dollar erzielt. Für 2012 prognostiert das Unternehmen Verkaufserlöse aus dem PET-Geschäft von 1,5 Mrd. US Dollar.

Seit 2009 betreibt Octal eine Produktionsstätte (400.000 t/Jahr) für PET-Granulat sowie DPET TM in Salalah. Ab kommendem Jahr erweitert der Hersteller in einer zweiten Ausbauphase die die Kapazität um 527.000 t/Jahr. Dazu werden knapp 300 Mio. US Dollar investiert. Besondere Wachstumserwartungen stellt das Unternehmen an den weltweiten Verpackungsverbrauch und hier insbesondere bei Verpackungen für Lebensmittel- bzw. Getränkeanwendungen. Mit dem Ausbau der Fertigungskapazitäten in Salalah will sich Octal noch besser in Stellung bringen, um diese Märkte auch zukünftig zuverlässig bedienen zu können.

Transparente, formstabile Verpackungen sind das primäre Absatzziel für Octal, bei denen das neue Material DEPT TM seine Eigenschaftskombination voll zur Geltung bringen kann. In einem ausführlichen Gespräch mit Nickolas P. Barakat, CEO von Octal, erfuhr verpacken-aktuell.de mehr über die weiteren Pläne des Unternehmens, das in den letzten Jahren zu einem wichtigen globalen Anbieter von PET wurde und mit DPET™ einen weiteren Wachstumsträger entwickelt hat.

Quelle: Octal

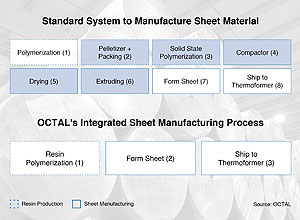

DPET™ bedeutet "Direct PET". Das Rohmaterial unterscheidet sich von anderen PET-Hartfolien vor allem durch die Art seiner Herstellung. Es wird in einem neuen Verfahren produziert - im sogenannten "Direct-to-Sheet" Prozess. Die neue Technologie kombiniert die Produktion der PET-Folie mit der Herstellung von PET-Harz in einem einzigen Prozess - ein Novum in der Branche. Die, mit diesem geschützten Herstellungsverfahren produzierte, PET-Hartfolie wird nicht aus geschmolzenem Granulat erzeugt. Das Ergebnis ist eine Folie mit deutlich verbesserten optischen, mechanischen und verarbeitungstechnischen Eigenschaften. DPET™-Folie kann in allen Anwendungsbereichen APET , rPET , OPS und PVC bei warmgeformten Kunststoffverpackungen ersetzen. Das geschützte Verfahren eliminiert fünf energieintensive Schritte aus dem herkömmlichen PET-Herstellungsverfahren, das in 67 % weniger Stromverbrauch resultiert.

Sonnenenergie im Vormarsch

Quelle: Octal

Octal ist energietechnisch sehr zukunftsorientiert ausgerichtet. Energie für Kunstlicht wird gespart, indem Sonnenlicht in großem Ausmaß in die Architektur integriert wird. OCTAL arbeitet nun daran, seine Straßenbeleuchtungen mit Solarenergie zu betreiben. Außerdem ist geplant, die Kraft der Sonne auch für die Stromversorgung der Betriebsgebäude zu nutzen. Weiterhin ist das Unternehmen bestrebt, mit positiven Umweltbilanzen zu punkten: Intertek - der führende Spezialist für CO2-Fußabdruckanalysen - hat den CO2-Fußabdruck von DPETTM im Rahmen einer aktuellen Studie genau unter die Lupe genommen. Das Ergebnis spricht für OCTALs DPETTM : Der CO2-Fußabdruck von DPETTM (3,1 kg CO2 eq.) ist in der Untersuchung von Intertek um 25 Prozent kleiner als jener von traditionell produzierter APET-Folie (4,1 kg CO2 eq.) und um 20 Prozent kleiner als der Wert von "non-zero" rPET (3,9 kg CO2 eq.).

Octal geht mit der wertvollen Ressource Wasser so sorgsam wie möglich um. Für den Herstellungsprozess von DPETTM kommt ausschließlich aufbereitetes Wasser zum Einsatz. Durch eine eigens errichtete Pipeline wird Abwasser aus dem städtischen Wasserwerk angeliefert. Octal bereitet dieses Wasser mit Umkehrosmose-Technologie und Sandfiltrierung auf und kann 80 Prozent davon im Fertigungsprozess verwenden. Eigene Abwässer werden ebenfalls genutzt. Mit ihnen wird der Grüngürtel rund um das Werk bewässert.

Octal bezieht den elektrischen Strom für seine Produktionsanlage von einem Energieanbieter aus dem Oman. Dieser gewinnt Energie ausschließlich aus der Natur, um eine reine Versorgung mit elektrischer Energie zu gewährleisten.

Neue Ära in der Verpackung von Joghurts

Quelle: Octal

Anlässlich der interpack thematisierte Octal verschiedene Einsatzbereiche für das neue Material, darunter die Herstellung von Joghurtbechern. DPET™ ermöglicht aufgrund seiner Beschaffenheit optimale Ergebnisse bei der Formgebung, Abfüllung und Versiegelung. Es hat exzellente Fließeigenschaften, sodass mehr Material in die Becherecken gelangt. Auf diese Weise kann bei geringerer Foliendicke eine höhere Stabilität der Verpackung erzielt werden.

Die Kaliberhaltigkeit und Roll-to-Roll-Konstanz von DPET™ ermöglicht die problemlose Verarbeitung für Einzel- und Mehrfachpackungen. DPET™ ist leichter zu schneiden als herkömmliche PET-Folie, betont Octal, das verlängert die Betriebszeiten zwischen dem Schärfen und Auswechseln der Messer. Die Kaliberhaltigkeit von DPET™ liegt bei 1 Prozent der angegebenen Dicke. Zum Vergleich: Branchenüblich ist eine Größenordnung von etwa 5 Prozent. Dank der äußerst engen Kaliberführung können Abfüller dünnere Kaliber vorgeben und erreichen dabei immer noch die gewünschte Dicke und mechanische Leistung der Verpackung. Da die Gleichmäßigkeit der Rollen gegeben ist, wird häufigen Maschinenjustierungen vorgebeutt, was in längeren Betriebszeiten resultiert, so Octal.

Kürzere Taktzeiten

Joghurtabfüller wissen auch die kürzeren Taktzeiten von DPET™ in der Thermoformphase beim Verformungs-, Abfüll- und Versiegelungsprozess zu schätzen. Kontrollierte Labortests haben ergeben, dass mit DPET™ gute Ergebnisse in kürzeren Taktzeiten als bei herkömmlichen PET-Folien erzielt werden können. Anwender von DPET™ berichten durchwegs über ähnliche Ergebnisse im Echtbetrieb.

Die glatte, glänzende Oberfläche von DPET™ eignet sich sehr gut für den Mehrfarbendruck. Detaillierte und effektvolle Gestaltungselemente lassen sich in hoher Qualität drucken und ergeben ein attraktives optisches Erscheinungsbild von DPET™-Joghurtverpackungen im Verkaufsregal. Die glatte und ebene Oberfläche bietet auch die Voraussetzung für eine qualitativ stabile Versiegelung.

Optimale Form-Fill-Seal-Verpackungen für Fleisch- und Käseprodukte

Form-fill-seal (FFS) und modified atmosphere packaging (MAP) gehören zu den wichtigsten und am schnellsten wachsenden Verpackungsarten der fleischverarbeitenden Industrie. Auch für Käsehersteller gewinnt diese Technologie zunehmend an Bedeutung. Octal's Laminatstruktur aus DPET TM und PE verbindet die Vorteile des Thermoformens in das FFS/MAP-Segment und erwartet einen zunehmenden Absatz in der Fleisch- und Käseproduktion.

DPETTM verfügt über eine erhöhte Festigkeit und ist beständig gegen Rissbildung und Rissausbreitung. Die typische "caliper variation" beträgt 1 Prozent, was zu einer maximalen Materialersparnis führt. Weitere produktionstechnische Vorzüge sind reduzierte Durchlaufzeiten beim Thermoformen, wesentlich höhere Lebensdauer, schnellere Startups, weniger Abfall und ein präzises Abspulen. Das geschützte DPETTM Produktionsverfahren stellt sicher, dass das Polymer frei von jeder Kontaminierung ist und garantiert damit die Reinheit jeder Verpackung.

Neben produktions- und umwelttechnischen Vorteilen ist die Optik ein weiterer Vorteil der DPETTM-Verpackungen für FFS-Anwendungen.

(st)