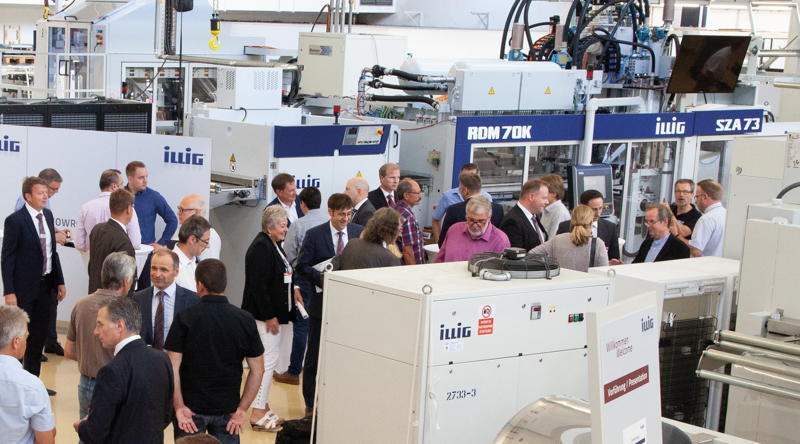

Hausmesse bei Illig

Fortschrittliche Maschinen und neues Verpackungslabor

Bei der 17. Hausmesse von Illig waren wieder viele Besucher aus zahlreichen Ländern zu Gast.

Quelle: Illig

Die vor kurzem stattgefundene jährliche Hausmesse bei Illig hat sich mittlerweile zu einer festen Größe in der Thermoformbranche entwickelt. Denn hier bietet sich für die Besucher die Möglichkeit, bei einem branchenführendem Unternehmen fast alle aktuellen Hochleistungs-Thermoformsysteme unter reellen Anwendungsbedingungen zu erleben und gleichzeitig auch die erzeugten Produkte begutachten zu können.

So waren auch dieses Jahr aus vielen Ländern zahlreiche Gäste angereist, um sich an insgesamt zwei Tagen über die aktuellen Entwicklungen bei Illig zu informieren.

So international wie das Publikum ist auch die Nachfrage

„Wir exportieren über 60 Prozent unserer Thermoformsysteme außerhalb Europas. Das Interesse an unserer zuverlässigen ILLIG-Technologie mit seinen Marken ist auf den internationalen Kunststoff- und Verpackungsmessen sehr groß“, sagt Geschäftsführer Karl Schäuble.

Die Zuverlässigkeit der Anlagen sowie die damit einhergehende Nachfrage schlägt sich auch in der wirtschaftlichen Entwicklung nieder: „ILLIG konnte die Umsätze 2016 und 2017 jeweils um über zehn Prozent steigern, was deutlich über dem Branchendurchschnitt liegt.“ Nach aktueller Lage wird dem Rekordjahr 2017 ein weiteres folgen. „Unsere Auftragsbücher sind sehr gut gefüllt, unsere Technologie ist weltweit gefragt“, so Schäuble weiter.

Die technischen Neuentwicklungen der letzten Jahre, die gestiegene Nachfrage nach Thermoformsystemen aus allen Produktbereichen und vor allem die gute wirtschaftliche Entwicklung der außereuropäischen Märkte haben hierzu beigetragen. Karl Schäuble: „Wir gehen davon aus, dass die Technologie des Thermoformens insbesondere im Verpackungssektor zunehmende Bedeutung erlangt, da auf diesem Weg der Materialeinsatz reduziert werden kann und bei der Formteilgestaltung und Dekorationstechnik neue Lösungen bestehen. Wir gehen weiterhin davon aus, dass auch in Zukunft für die meisten unserer Kunden die Steigerung der Produktivität von großer Bedeutung ist. Hierzu werden wir die Geschwindigkeiten im Thermoform- und Stanzprozess weiter steigern, da sich dadurch die Qualität und Reproduzierbarkeit der Formteile verbessern lässt. Mit den seit vielen Jahren bestehenden und aktuell entwickelten Werkzeugschnellwechseltechniken können wir den Markttrend der kleiner werdenden Losgrößen bedienen.“

Produktivitätsfortschritte

Wie zügig ein Werkzeugwechsel vorgenommen werden kann, wurde vor Ort demonstriert.

Quelle: Illig

Die Vorstellung des neuen Rollenformautomaten IC-RDM 73K unterstreicht diesen Anspruch. Im Vergleich zum Vorgängermodell (IC-RDM 70) wurde die Formfläche um 23% vergrößert und in Verbindung mit dem Einsatz eines neuen Leichtbauwerkzeugs die Formaggregat-Bewegungszeiten verringert. Abhängig von der Anwendung tragen die Änderungen zu einer bis zu 25 Prozent erhöhten Produktionsleistung bei. Ein neues einfach zu bedienendes Werkzeug-Blockwechsel-System reduziert zudem die Rüstzeit um über 50 Prozent auf unter 60 Minuten.

Dabei wird auch das bei Illig als Cleantivity® bezeichnete Konzept der Kombination von Sauberkeit und Produktivität konsequent umgesetzt. Neben einer optimierten Folieneinstachelung und Schmierstoffrückführung wird insbesondere das Kühlsystem mit Umgebungstemperatur gefahren. Dies bedeutet zwar eine reduzierte Kühlleistung, welche einen höheren Kühlmittel-Durchsatz zur Kompensierung erfordert. Der maßgebliche Vorteil aber besteht darin, dass so die Bildung von Kondenswasser unterbunden wird, was Korrosion und Kontamination vermeidet.

Neuer Druckluftformer

Eine weitere Neuvorstellung war der Druckluftformer IC-RD 74. Mit regelbarer 3 Bar Druckluftunterstützung läuft die Maschine mit bis zu 35 Takten pro Minute und eignet sich somit als wirtschaftliches Produktionssystem für mittlere Losgrößen. Neben kurzen Rüstzeiten und und kostengünstigen Werkzeugen trägt insbesondere auch der reduzierte Druckluftbedarf zur Senkung der Betriebskosten bei. Auf der Hausmesse wurde der Betrieb der Anlage mit einem 8-fach Werkzeug bei 30 Takten demonstriert, bei dem pro Minute 240 hochqualitative Lunchbox-Klappverpackungen aus APET (0,35 mm) produziert wurden.

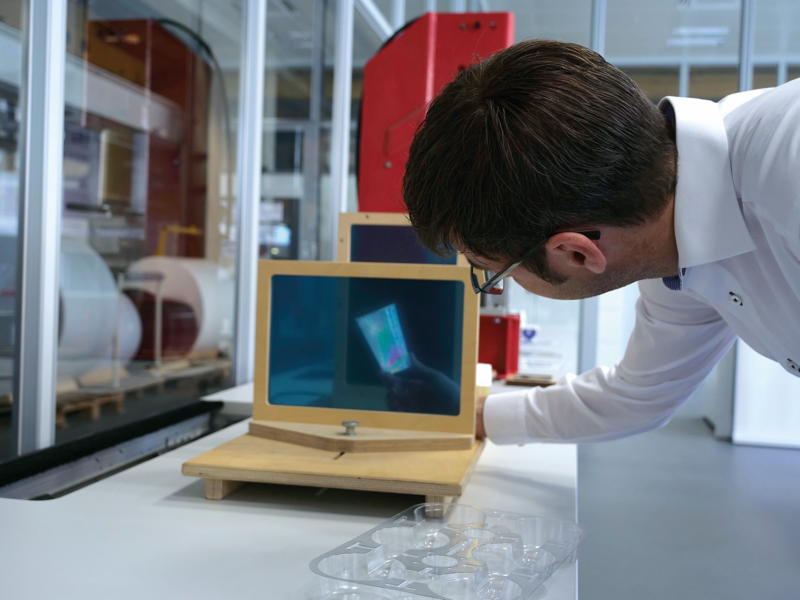

Forschungsorientiertes Verpackungslabor

Neben vielen anderen Analysemöglichkeiten lassen sich auch Materialspannungen sowie Dichteverteilungen im neuen Verpackungslabor untersuchen.

Quelle: Illig

Neben technischen Neuheiten präsentierte Illig zudem das neue und modern ausgestattete Verpackungslabor. Hier baut Illig die Möglichkeiten aus, um in Kommunikation mit den Kunden eigenes Fachwissen beratend einzusetzen. So können Fragen beantwortet werden, was bei gegebenen Materialeigenschaften unter Berücksichtigung von Werkzeugerstellung und maschinellem Einsatz dieser Werkzeuge an Lösungswegen realisierbar ist. CAD unterstütze Simulationen, Mustererstellung auch durch 3D-Druck-Verfahren, sowie vielfältige Möglichkeiten des Testens von Prototypen können hierfür herangezogen werden. Mit einer Fertigungstiefe von ca. 80% ist Illig auch bei möglichen Entwicklungs-Aufgaben sehr stark aufgestellt.

Recycling und Nachhaltigkeit

Bei Gesprächen war insbesondere auch die Vermeidung von nicht weiter verwertbaren Plastikabfällen ein wichtiges Thema und dabei insbesondere die Recyclingfähigkeit der verwendeten Materialien ein zentraler Aspekt. Dabei ist es für die Wiederverwertbarkeit von Kunststoffen wichtig, dass diese sortenrein getrennt werden können, da ansonsten das Rezyklat für eine hochwertige Weiterverwendung nicht geeignet ist.

In Diskussionen vor Ort wurde in dieser Hinsicht betont, dass es wünschenswert sei, zunehmend nicht nur sortenreine Kunststoffe für Formteile als auch bspw. Etiketten zu verwenden, sondern für diese auch gleiche Ausgangsmaterialien, so dass bei der Rückführung später nicht aufwendig getrennt werden muss.

Große Bemühungen bestehen zur Zeit darin, einen möglichst hohen Anteil an recyceltem PET einsetzen zu können, sowie Anstrengungen, R-PET auch für Lebensmittel verwenden zu können.

Zur Nachhaltigkeit tragen auch Entwicklungen bei, biologisch gewachsene und damit nachwachsende Grundstoffe einsetzen zu können (PLA (A-PLA / C-PLA)), als auch den Endverbraucher zu motivieren, wiederverschließbare Behältnisse mehrfach zu verwenden, sei es zur Aufbewahrung oder für den Transport. Stabile thermogeformte Produkte sind dafür sehr oft geeignet.

(kb)