Fokus: PACKAGING 4.0 von W&H

Neues IoT-System RUBY als nächster Schritt

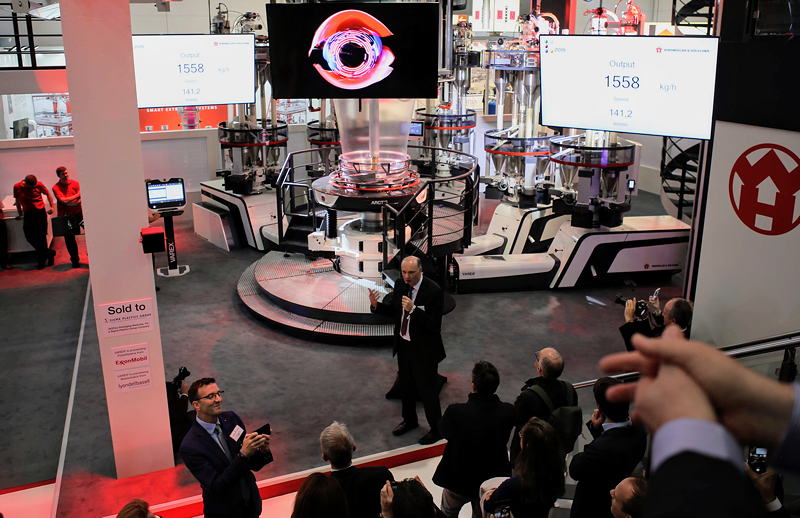

Die VAREX II wurde auf dem Messestand bis zur Spitzenleistung von 1.559 kg/ Stunde auf einer 400er-Düse gefahren.

Quelle: W&H

Mit RUBY stellte Maschinenbauer W&H zur K2019 ein neues IoT-System zur Digitalisierung der Wertschöpfungskette in der Verpackungsindustrie vor. Durch die Verknüpfung von digitalen Daten mit Prozesswissen entstehen vielfältige Möglichkeiten zur datenbasierten Optimierung der Produktionsprozesse: Von Produktivitätssteigerung bis zum Qualitätsmanagement. RUBY wird als Plattform mit maßgeschneiderten Erweiterungen, so genannten Extensions, für Extrusion, Druck und Verarbeitung angeboten.

Das neue IOT-System RUBY bietet eine benutzerfreundliche Oberfläche, auf der alle Daten und Datenservices visualisiert werden. „W&H hat bereits seit den 90iger Jahren ein zentrales, digitales Informationssystem in der Produktion namens ISP im Angebot, das bei einer Vielzahl der W&H Kunden zum Sammeln und Darstellen von Produktions- und Prozessdaten im Einsatz ist. Das neue IoT-System RUBY ermöglicht, diese Daten automatisiert auszuwerten und darauf aufbauend digitale Services zur Optimierung der Produktionsprozesse anzubieten“, erklärt Wolfgang Hoffmann, Leiter Softwareprodukte Extrusion bei W&H. Der echte Mehrwert entsteht laut den Experten durch die Verknüpfung der Daten mit Prozesswissen. Mit so genannten Extensions bietet W&H Erweiterungen speziell für die jeweilige Maschinentypen. „RUBY unterstützt Extrudeure beispielsweise, durch Datenalgorithmen ihre Produktionsdaten auszuwerten, Trends zu analysieren und Schwellenwerte für die GutProduktion festzulegen, deren Einhaltung RUBY dann überwacht“, erzählt Hoffmann. Dabei kann RUBY die Produktionsdaten mit Qualitätsdaten aus dem Labor und Verarbeitungsdaten aus nachgelagerten Prozessen verknüpfen.

„RUBY hilft unseren Kunden, das Potenzial ihrer Daten voll auszuschöpfen. Eine intelligente Optimierung der Parameter ermöglicht mehr Effektivität durch höhere Produktivität und bessere Qualität. Datenbasierte Fehlererkennung und Alarme bedeuten mehr Effizienz, vor allem weniger Verschwendung und Ausfallzeiten. Produktionsdaten, die aufgezeichnet, sicher gespeichert und jederzeit und überall einsetzbar sind, sind auch für das Schadensmanagement wertvoll“, zählt Hoffmann die vielfältigen Möglichkeiten auf. „Daten sind ein wertvoller Schatz in der Produktion – mit RUBY wollen wir unseren Kunden helfen, diesen zu heben“.

Mehr Leistung und Prozessstabilität in der Blasfolienextrusion

Ein neues Hochleistungs-Kühlsystem für W&H-Blasfolienanlagen war ebenfalls in Düsseldorf zu sehen. Das überarbeitete System ist eine Weiterentwicklung der ARCTIS Kühlringfamilie von W&H und ergänzt das bestehende Portfolio. Es wird speziell für solche Applikationen eingesetzt, bei denen besonders hohe Leistung erforderlich ist. Schwierig zu fahrende Applikationen profitieren von der gesteigerten Prozessstabilität des überarbeiteten Systems. „Wir haben alle Elemente des Kühlsystems analysiert, überarbeitet und für Hochleistung optimiert, bis hin zur kompletten Neuentwicklung einzelner Bauteile“, erklärt Martin Backmann, Leiter Forschung & Entwicklung Blasfolie bei W&H. Für die Entwicklung eines Bausteins hat W&H mit dem nordamerikanischen Kühlringspezialisten Addex eine exklusive Lizenzvereinbarung zur Nutzung der Intensive Cooling (IC)-Technology getroffen.

„Die VAREX II ist als Gesamtanlage bis ins kleinste Detail auf Hochleistung ausgelegt. Auf dieser Basis haben wir mit dem Hochleistungs-Kühlsystem einen weiteren Leistungsrekord ermöglicht – und das mit einem realen Produkt“, so Dr. Torsten Schmitz, Leiter Geschäftsbereich Extrusion bei W&H. Während der Messe erbrachte W&H live einen Beweis für die Leistungsfähigkeit des neuen Systems, wie das Bild zeigt.

(st)