Carboliq-Pilotanlage erfüllt die in sie gesetzten Hoffnungen

Chemisches Recycling kann weiterer Baustein für Kreislauflösung sein

Christian Haupts referierte Über die Technologie des carboliq-Verfahrens und beantwortete in der anschließenden Diskussion ausgiebig gestellte Fragen.

Quelle: Südpack/Carboliq GmbH

Seit 2020 engagiert sich der Folienhersteller Südpack durch ein Investment gemeinsam mit Carboliq und Clean Cycle bei der Pilotanlage für chemisches Recycling (Verölung) von bis dato nur durch thermische Verwertung entsorgte Kunststoffe/Packstoffe. Damit sollen unter anderem Mehrschichtfolien sowohl aus Produktionsrückständen als auch aus dem Hausmüll verstärkt einer Kreislauflösung zugeführt werden. Anlässlich einer Pressekonferenz im Februar 2023 stellten die Verantwortlichen den Status Quo der Pilotanlage und die in den vergangenen zwei Jahren gewonnenen Erkenntnisse vor.

Valeska Haux, VP Strategic Marketing bei Südpack zur Motivation des Unternehmens, das chemische Recycling zu einer Säule der eigenen Nachhaltigkeitsstrategie zu machen: „Südpack ist ein Familienunternehmen mit derzeit rund 1.700 Mitarbeitenden. Nachhaltigkeit gehört seit jeher zur DNA der Unternehmensgruppe. An 10 Standorten weltweit werden heute Hochleistungsfolien für das Verpacken von Lebensmitteln und Medizingütern sowie für technische Anwendungen gefertigt. Um die Aktivitäten und den Fortschritt im Bereich Nachhaltigkeit nachvollziehbar zu machen, führt SÜDPACK schon seit 2014 eine Nachhaltigkeitsberichtserstattung auf der Basis des GRI durch. Der jüngste Bericht wurde im September 2022 veröffentlicht.“

Valeska Haux, VP Strategic Marketing bei Südpack, führte durch die Diskussion, die auch im Live-Stream übertragen wurde.

Quelle: Südpack/Carboliq GmbH

Der Folienhersteller möchte mit Nachhaltigkeit Mehrwert generieren – für alle Stakeholder entlang der gesamten Wertschöpfungskette und ebenso auch für die Mitarbeitenden. Dies schließt auch die Verantwortung nach Ablauf der Nutzungsphase der Produkte, also die Verantwortung für deren End-of-Life mit ein. Südpack konzentriert sich im Wesentlichen auf drei Handlungsfelder: Klimaschutz, Kreislaufwirtschaft und soziale Verantwortung.

Im Handlungsfeld Klimaschutz wurde mit der Initiative NET ZERO das Ziel definiert, die unternehmensbedingten Treibhausgasemissionen so weit als möglich zu reduzieren. Um die eigenen CO2-Reduzierungsinitiativen auf das Erreichen des 1,5°C Ziels abzustimmen, ist Südpack 2022 zudem der Science Based Targets Initiative (SBTi) beigetreten.

Durch die Umstellung der Energieversorgung auf regenerative Energiequellen konnte der Folienhersteller die Treibhausgasemissionen aus Scope 1 und Scope 2 weitestgehend eliminieren. In diesem Jahr liegt das Augenmerk auf Scope 3 und hier insbesondere auf den Emissionen, die in Verbindung mit den Rohstoffen stehen, die für die Herstellung der Folien eingesetzt werden. Zur Verbesserung des eigenen Fußabdrucks in diesem Bereich werden unterschiedliche Initiativen beitragen. Zu diesen zählen beispielsweise der Einsatz von Rezyklaten oder die Weiterentwicklung des Portfolios dahingehend, den CO2-Eintrag aller Produkte unter Beibehaltung derselben Funktionalität so weit als möglich zu reduzieren.

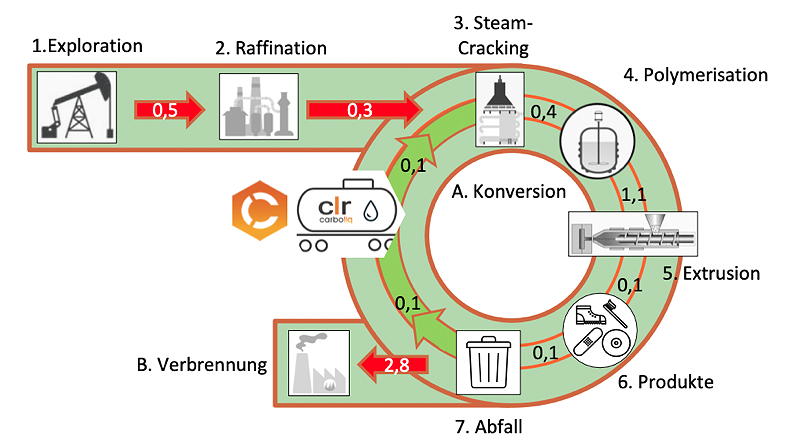

Die Kreislaufführung vermeidet die Klimabelastung durch Exploration und Verbrennung und die Substitution fossiler Ressourcen mindert Umweltschäden und Abhängigkeiten.

Quelle: Südpack/Carboliq GmbH

Heute umfasst das Produktprogramm für nachhaltige Folienlösungen bereits Folien auf der Basis von erneuerbaren Ressourcen, recyclingfähige Folienstrukturen, wobei in diesem Bereich das Engagement mittlerweile weit über das „Design für Recycling“ hinausgeht. Denn Ziel ist es, die Folien auf Kreislauffähigkeit auszulegen (Design for Circularity), so dass sie im Wertstoffkreislauf gehalten und wieder zu Folien verarbeitet werden können. Auch Folien mit Rezyklateinsatz und Materialien und Verpackungslösungen mit geringerem Gewichtseintrag zählen dazu. Aktuell kann Südpack seinen Kunden zudem ein Ökobilanzierungstool anbieten, so dass unterschiedliche Folienkonzepte hinsichtlich ihres CO2-Fußabdrucks und anderer Umweltfaktoren ganzheitlich verglichen werden können – stets verknüpft mit dem Ziel, immer eine optimale Funktionalität bei minimalem Footprint zu gewährleisten.

Die Motivation, die Folien im Kreislauf zu halten, ist nicht erst durch die EU-Kunststoffstrategie und die hieraus resultierenden gesetzlichen Rahmenbedingungen wie die PPWR (Packaging and Packaging Waste Regulation) entstanden. Sie ist vielmehr in dem Ziel von Südpack begründet, ein ZERO WASTE Unternehmen zu sein. Um dies zu erreichen, fokussiert sich das Unternehmen auf zwei Handlungsfelder:

- das interne Wertstoffmanagement

- das Schließen von Kreisläufen für bis dato nicht recycelfähige Kunststofffolien.

Während das interne Wertstoffmanagement darauf abzielt, dass bei der Folienherstellung keine Abfälle entstehen, investiert Südpack im Bereich Kreislaufwirtschaft in das chemische Recycling, um aus unterschiedlichen Kunststofffraktionen einen wertvollen Rohstoff für die Kunststoffherstellung gewinnen zu können. Ein Schwerpunkt liegt hierbei auf der Bereitstellung von erforderlichen Technologien und den entsprechenden Investitionen. Ein weiterer Schwerpunkt ist es, entlang der Supply Chain strategische Partnerschaften mit anderen Stakeholdern wie etwa Kunden, Rohmaterialhersteller, Verarbeiter sowie Entsorgungsunternehmen zu schließen, um gemeinsam dem Implementierungsprozess in der Kunststoffindustrie Nachdruck zu verleihen und diesen letztendlich auch zu beschleunigen.

Dirk Hardow betonte, dass sich die verschiedenen Technologien zur Rückführung von Kunststoffmaterialien ergänzen und selektiv zum Einsatz kommen können.

Quelle: Südpack/Carboliq GmbH

Dirk Hardow, Leiter Business Unit FF&C (Functional Films & Compounds) bei Südpack führt weiter aus: „Südpack erachtet das chemische Recycling als wichtigen und unabdingbaren Baustein für eine zirkuläre Wirtschaft in der Kunststoffindustrie. Und zwar immer dann, wenn das mechanische Recycling trotz weitreichendem „Design for Circularity“ an seine Grenzen stößt. Mit dem chemischen Recycling können Verbundmaterialien sowie kontaminierte, verschmutzte sowie gemischte Abfälle rezykliert werden, die bei mechanischen Recyclingverfahren mit vertretbarem Aufwand nicht zugänglich oder gar nicht rezyklierbar sind. Für Leichtverpackungen ist aus Sicht von Südpack die Kombination mechanischer und chemischer Recyclingverfahren eine ökologisch und ökonomisch sinnvolle Alternative. So können leicht abtrennbare Kunststofffraktionen sensorbasiert aussortiert und mechanisch recycelt und die Reste mit dem chemischen Recycling zu Neuware verarbeitet werden. Mittlerweile hat dies die EU-Kommission erkannt: Die Novelle der PPWR sieht das chemische Recycling jetzt als komplementäre Technologie vor – ein wichtiger Meilenstein. Zu betonen ist in diesem Zusammenhang, dass Südpack und Carboliq die beiden Verfahren nicht in Konkurrenz zueinander sehen, sondern dass der Einsatz der einen oder anderen Technologie unter Berücksichtigung deren ökologisch und ökonomisch besten Beiträge zur Klimaneutralität und Kreislaufwirtschaft abgewogen werden muss.“

Johannes Remmele, Unternehmer und Inhaber von Südpack, erläutert die strategische Entscheidung für das Carboliq-Engagement.

Quelle: Südpack/Carboliq GmbH

Johannes Remmele, Unternehmer und Inhaber von Südpack, erläutert die strategische Entscheidung für das Carboliq-Engagement mit einem Blick in die Vergangenheit. Bereits vor 20 Jahren schon hatte sein Vater und Unternehmensgründer Alfred Remmele die Vision, dass das chemische Recycling eine Zukunftstechnologie für die Verwertung von Kunststoffen sein könnte, die nicht mechanisch trennbar und rezyklierbar sind. Da der Stand der Technik damals noch nicht ausgereift war, blieb es zunächst nur bei dieser Vision. Insbesondere vor dem Hintergrund, dass das Produkt-Portfolio damals noch einen weitaus größeren Anteil an Verbundfolien aus unterschiedlichen Polymeren, also sogenannten Mischkunststoffen, beinhaltete, wurde die Vision aber nicht verworfen, sondern nur „auf Eis gelegt“. Insbesondere in den letzten Jahren hat Südpack den Anteil an recyclingfähigen Monostrukturen stark ausgebaut.

Trotz aller Nachhaltigkeitsbestrebungen wird es auch weiterhin Materialien geben, deren Aufbau aus unterschiedlichen Polymeren besteht. Denn diese Strukturen sind für viele Anwendungen auch künftig nicht verzichtbar – und zugleich die materialeffizienteste Art und Weise, die gewünschten Funktionalitäten einer Verpackung herzustellen. Zu diesen zählen beispielsweise Folien für die Herstellung von Reifepackungen, die hohe Barriere- und mechanische Eigenschaften aufweisen müssen, um einen entsprechenden Produktschutz zu gewährleisten. Diese Eigenschaften können nach heutigem Stand der Technik nicht materialeffizient durch Monostrukturen erzielt werden. Eben deshalb wird für diese Materialien eine geeignete Recyclingtechnologie benötigt, damit auch diese Fraktionen im Kreislauf geführt und nicht der thermischen Verwertung zugeführt werden müssen.

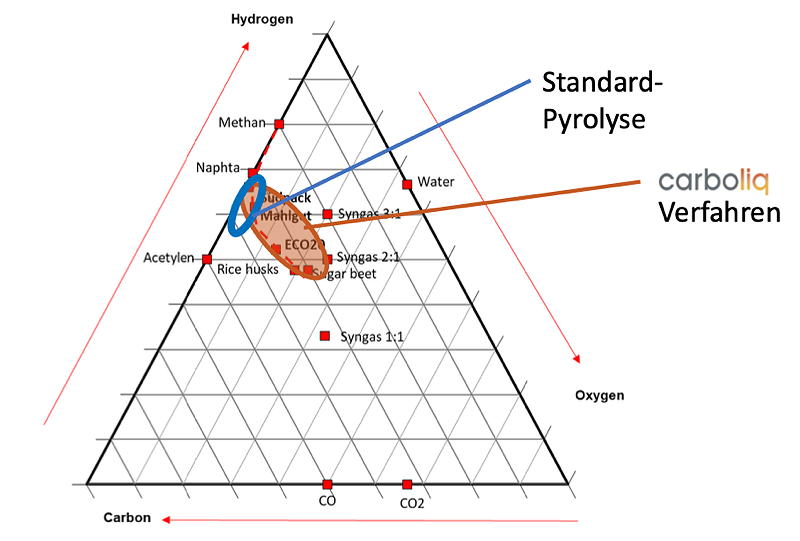

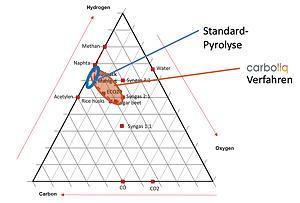

Die Bandbreite der möglichen Einsatzmaterialien ist bei dem carboliq-Verfahren größer, als bei der Standard-Pyrolyse.

Quelle: Südpack/Carboliq GmbH

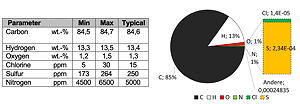

Christian Haupts, CEO Carboliq stellt die Technologie der Verölung der Pilotanlage vor. Das Anlagenkonzept sieht den Bau von Modulen vor, die – bezogen auf hochkalorische Einsatzfraktionen und im vollkontinuierlichen Betrieb (7.200 Stunden/Jahr) – eine jährliche Ausbringung an CLR (Circular Liquid Resource) von jeweils 10.000 to haben. Allein in Deutschland werden jedes Jahr mehr als 6 Mio. Tonnen Plastikmüll erzeugt und behandelt. (Basis: Conversio für 2019). Statistisch wird etwa die Hälfte energetisch und stofflich genutzt.

Wenn die zur Verbrennung vorgesehenen Kunststoffe auch nur die Hälfte mittels des Carboliq-Verfahrens aufgearbeitet würden (entspricht 1.500 Modulen), dann steigt die Recyclingquote für Kunststoffe um mehr als 50 %, reduzieren sich die CO2-Emissionen durch Verbrennung um mehr als 40 %, entsteht ein Ertragspotenzial aus dem Verkauf von CLR von mehr als 2 Mrd.€.

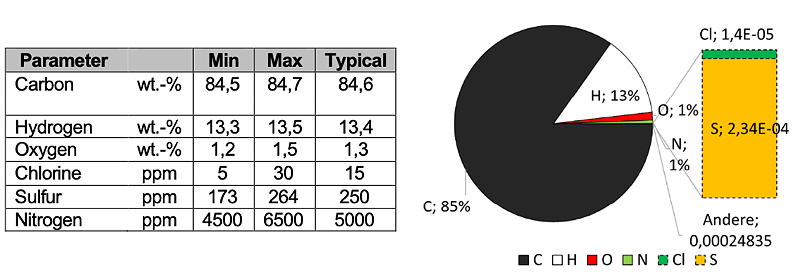

Die Merkmale im Überblick:

- CLR ist ein Sekundär-Rohstoff, der in vielen wesentlichen Eigenschaften fossilem Erdöl bzw. den daraus gewonnenen Produkten ähnlich ist;

- CLR ist ein vollwertiges Substitut fossiler Ressourcen und kann in bestehenden Anlagen der Raffinerien/Petrochemie verarbeitet werden;

- CLR ist mit fossilen Ölen mischbar und ebenso wie diese lagerfähig. Letzteres ist aufgrund der geforderten Versorgungssicherheit derzeit mit hoher Priorität belegt;

- Die Möglichkeit der flexiblen Nutzung durch Einspeisung als Basischemikalie für die Kunststoffindustrie macht CLR zu einer strategischen Ressource;

- CLR ist Produkt, kein Abfall.

Einsatzmaterialien, Einsatzbereiche und Ressourcen-Potenzial

Die konstante Produktqualität des carboliq-Verfahrens sichert den Einsatz z.B. im Steamcracker von Raffinerien.

Quelle: Südpack/Carboliq GmbH

Die Technologie zeigt eine hohe Toleranz gegenüber Verunreinigungen und Sortenmischungen. Daher eignet sich das Verfahren für unterschiedlichste, auch verunreinigte, gemischte oder andere Kunststoffe. Ebenso wie für flexible Verpackungen und für die Wiederverwertung von hochkomplexen Mehrschichtfolien aus mehreren Kunststoffarten, die insbesondere in der Lebensmittelindustrie üblicherweise zum Einsatz kommen. Im Vergleich zum mechanischen Recycling bietet das chemische Recycling also deutlich mehr Möglichkeiten, da es auf die Rückgewinnung der Wertstoffbauteile durch thermische Zersetzung abzielt. Allerdings muss bekannt sein, welche Zusammensetzung der Infeed hat, um eine Anlage optimal fahren und am Ende Material erhalten zu können, welches sich in großchemischen Industrieanlagen wie einem Cracker verarbeiten lässt.

Zudem bleiben auch die Logistikprozesse ebenso wie die entsprechenden Kosten überschaubar, weil das Verfahren eben eine sehr hohe Feedstock-Toleranz hat. Die Kunststoffabfälle müssen im Vorfeld also nicht aufwändig gesammelt und sortiert werden, um homogene Abfallströme und hochwertige Rohstoffe zu erhalten.

Die Carboliq-Technologie unterscheidet sich insbesondere aufgrund ihrer Flexibilität in Bezug auf die Infeed-Materialen, die nicht polyolefinischen Ursprungs sein müssen. Der Prozess findet bei einer Temperatur von unter 400°C statt. So ist die Verkokung ausgeschlossen und es bilden sich keine giftigen Pyrolysegase. Die niedrige Temperatur, die Einstufigkeit des Verfahrens und die Einbringung der Energie nicht über eine Wand, sondern über Friktion direkt ins Material ermöglichen die Stoffumwandlung bei relativ geringem Energieeinsatz. Wenn der für den Anlagenbetrieb benötigte Strom aus regenerativen Quellen bezogen wird, ist das CARBOLIQ-Verfahren vollständig klimaneutral. Weder das Verfahren, noch die eingesetzte Energie emittieren CO2.

Zum Abschluss seiner Präsentation konnte Christian Haupts den Bau einer ersten Carboliq-Anlage im Raum Köln ankündigen, die nach allen Genehmigungsverfahren innerhalb von ca. zwei Jahren ihren Betrieb aufnehmen soll.

(st)