Monomaterialien dank Plasmabeschichtung möglich

Recyclingfähige Kapseln für 1000 Aromen

Quelle: Cavonic

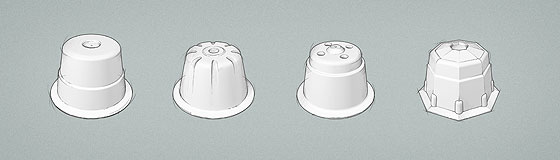

Die gerade zu Ende gegangene Interpack 2014 in Düsseldorf war ein Schauplatz für zahlreiche Ansätze, das florierende Geschäft mit Kapselsystemen und –produkten weiter auszubauen. Diverse Vepackungshersteller oder Maschinenbauer thematisierten „die Kapsel“, Lösungen auf Kunststoffbasis waren dabei ebenso zu sehen wie der Aluminium-Klassiker. Nicht als Aussteller vertreten war die Firma Cavonic® (Stockach), doch beschäftigt sich dieser Anbieter inzwischen sehr konkret mit neuen Kapselmaterialien, die bei höchsten Barriereleistungen vor allem durch höhere Recyclingfreundlichkeit punkten sollen.

Ob in Edelboutiquen auf Deutschlands teuersten Einkaufsstraßen, per Internet oder in Discountern: Verbraucher kaufen Kaffeekapseln á la Nespresso mittlerweile milliardenfach jährlich. Und der Wettbewerb wird größer, immer mehr Unternehmen sehen sich dem Druck des Marktes ausgesetzt und erweitern ihr Angebot um die kleinen, praktischen Kapseln und andere Portionspackungen.

Quelle: Cavonic

Zugleich wächst der Unmut über die Rückstände; das Recycling der zumeist Multimaterial-Kapseln (ein Mix aus Kunststoffen und Aluminium) ist nicht gelöst, bei Aluminium gestaltet sich auch die thermische Nutzung schwierig. Und damit ist das Erfolgsmodell Kapsel auch weithin großer Kritik ausgesetzt. Multinationale Konzerne wie Coca-Cola sind inzwischen auf den Erfolgszug Kaffeekapsel aufgesprungen. Im Februar stieg der Brause-Konzern mit 10 % bei der amerikanischen Firma Green Mountain Coffee Roasters ein und investierte ca. 1,25 Mrd. Dollar (etwa 925 Mio. €), um am Kapselgeschäft teilzuhaben. Auch der Discounter Aldi hat ein eigenes Kaffeekapselsystem aus Maschine (das Modell „Expressi“ kostet rund € 70,00) und Kapseln im Angebot, ebenso wie Wettbewerber aus der Discountschiene. Derweil entwickelt die Verpackungsindustrie unterschiedlichste Varianten der Behältnisse. Ganz gleich, ob der Verbraucher ca. 19 € Cent (bei Aldi) oder 35 bis 37 € Cent (bei Nespresso) pro Tasse Kaffee bezahlt (die Preise schwanken natürlich), am Ende bleibt eine Verpackung übrig, die bei der Wiederverwertung Probleme aufwirft.

Zuvor aber muss die Kapsel noch ganz andere Leistungen erbringen. Bis zu 1.000 Aromen stecken in guten Kaffeesorten. Die wiederkehrende Lust an Espressi, Ristretto- oder Lungosorten bleibt nur erhalten, wenn die Kapseln auch wirklich ein hocharomatisches Produkt enthalten. Dazu bedarf es Hochbarriereverpackungen, die die edlen Pulver auf ihrem Distributionsweg und bis zum Verzehr optimal schützen und den Aromaverlust so lange wie möglich verhindern.

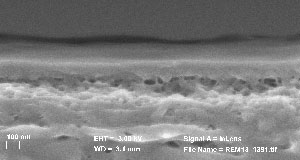

Die technischen Ansätze der Kapselherstellung sind zum einen das Thermoformverfahren und zum anderen der Spritzguss. Die Firma Cavonic® entwickelt und testet erfolgreich neue Kapseln mit einer funktionellen Barriereschicht, die im Spritzgussverfahren erzeugt werden. Das Unternehmen arbeitet als Turnkey-Partner und Systemlieferant für Barrierebeschichtungen mit Konzentration auf die Verpackungssegmente Lebensmittel und Pharmazeutika. Die von Cavonic® entwickelte 3-D-Barrierebeschichtung basiert auf einer Plasmabeschichtung, die auf verschiedenste Behältergeometrien aufgebracht werden kann. Der Prozess ermöglicht eine Inline-Beschichtung direkt im Anschluss an die Spritzgussanlage - bei Bedarf kann die Barriereschicht „Cavonium®“ offline beaufschlagt werden. Die Beschichtung ist chemisch direkt mit dem Polymer des Behälters verbunden, so dass die Schicht auch unter extremen Bedingungen zu 100% haftet. Für die besonders hohen Anforderungen der Kaffeekapseln setzt das Unternehmen auf die SiOx-Beschichtung, die eine kohäsive Verbindung zum Beispiel mit Polypropylen als Behältermaterial eingeht. Es entstehen also keine Wechselwirkungen zwischen Kunststoff und Produkt oder umgekehrt. Die inerte Schicht verhindert das Abwandern von ätherischen Ölen oder den reichhaltigen Aromen im Kaffee in die Umwelt oder den Kunststoff. Die lebensmittelrechtlichen Zulassungen für die Beschichtung sind gegeben.

Optimale Materialverteilung für sichere Barriere

Quelle: Cavonic

Die Kombination aus hochpräzisem Spritzguss und der glasklaren SiOx-Beschichtung ergänzen sich im von Cavonic® entwickelten Prozess zu einer optimalen Barriereverpackung: Es entstehen dichte Behälter, die eine durchgängig gleichmäßige Barriere durch die optimale Materialverteilung auch in den technisch schwierigen Zonen aufweisen. Der Prozess stellt sicher, dass die Beschichtung auf der Innenseite der Kapseln an der gesamten Oberfläche haftet. Das Beschichtungsmaterial kann durch die Erzeugung im Vakuum sparsam eingesetzt werden. Siegelzonen für die Deckelfolien beispielsweise können ausgespart werden und Behälter behalten so eine bestmögliche Planlage bei gleichzeitig hoher Siegelqualität. Der besondere Vorzug der Beschichtung liegt in der Möglichkeit, vergleichsweise günstigen Mono-Kunststoffen, wie PP, höchstmögliche Barriereeigenschaften zu verleihen. Dazu gibt das Unternehmen einige Beispielzahlen an: Die Cavonium®-Beschichtung auf einer PP-Kapsel weist eine Sauerstoffbarriere von 0,5 ccm/Tag m2 (bei Atmosphärendruck, 23°C, 21% Sauerstoff) auf. Auch bei veränderten Klimaverhältnissen (> 50°C) erzielt die Kapsel gleiche Werte. Das sind realistische und in der Praxis vorkommende Bedingungen, zum Beispiel eine hohe Luftfeuchtigkeit oder beim Transport auf dem LKW im Sommer.

| Sauerstoffdurchlässigkeit ISO 15105-2 (DIN 53380 T 3) cm³/(m².d.bar) | Verbund mit feuchtigkeits- abhängiger Barriere (z.B. EVOH) | SiOx beschichtetes Polymer (PP) |

|---|---|---|

| 23 °C, 0 % r.F. | ca. 1 | ca. 0,5 |

| 23 °C, 75 % r.F. | ca. 3-5 | ca. 0,5 |

Die vergleichsweise gute Wasserdampfsperre von Polypropylen wird durch die extrem dünne Cavonium®-Beschichtung noch weiter verbessert. Das Kaffeepulver bleibt also trocken und wird nicht qualitativ beeinflusst. In der Kombination des Massenkunststoffs PP mit der SiOx-Beschichtung entsteht eine Barrierekapsel, die als Monomaterial gewertet wird und damit ohne Einschränkungen in den werkstofflichen Recyclingkreislauf des Kunststoffs eingebracht werden kann. Und das ist der entscheidende Unterschied zur Verwendung des Sperrschichtmaterials EVOH, das in alternativen Barriereverpackungen häufig (zu hohen Kosten) verwendet wird. Bei hohen Temperaturen (um die 70°C) und unter Einfluss höherer Luftfeuchtigkeit zeigt EVOH deutliche Schwächen, die durchgängige Barriere ist nicht sichergestellt.

Wie die Tests von Cavonic® zeigen, sind die Kapseln mit einer so guten Barriereleistung ausgestattet, dass auf weiteren Verpackungsaufwand (z.B. zusätzliche Flowpacks) verzichtet werden kann. Damit ist das Gesamtsystem verpackungsarm, benötigt weniger Transporte und erlaubt auch aus marketingtechnischen Gesichtspunkten eine relativ freie Formgestaltung, die einer Marke ein eigenes Gesicht geben kann.

Kaffee ist nur der Anfang

Die Zukunft der Kapselsysteme hat nach Auffassung von Helmut Spaeter, Geschäftsführer der Cavonic® GmbH, erst begonnen. „Es sind zahlreiche weitere Anwendungssegmente für Kapseln vielfältiger Form und Größe in Zukunft vorstellbar. Für Tee gibt es bereits Ansätze, aber auch auf Suppen, Milchmixgetränke, Fruchtsäfte und diverse andere Produkte kann die Idee ausgedehnt werden. Es gibt bereits Überlegungen, medizinische Tees oder auch Konzentrate von Pharmazeutika im Kapselsystem zu entwickeln. Wir sind überzeugt, dass sich das Verpackungssystem international erfolgreich durchsetzen wird, vor allem, wenn es gelingt, die Kapseln dem sicheren werkstofflichen Recycling zuzuführen. Die heute schon anklingenden Diskussionen bzw. die Kritik an den Abfallbergen aus Mischkunststoffen kann mit unserem System durch den Nachweis des Materialrecyclings gut entkräftet werden. Und das funktionierende Recycling z.B. von PP wird täglich bewiesen.“

Siehe hierzu auch: Vision in 3D, Plasmabeschichtung für Kunststoffverpackungen

(st)